Hulpstuk met 3D-geprinte mallen verdubbelt montagesnelheid

Het monteren van leidingen op compressoren voor warmtepompen bij GEA Heating & Refrigeration was tijdrovend en inefficiënt. ERIKS ontwikkelde een slim en robuust hulpstuk om het montageproces te versnellen én tegelijk de kwaliteit te controleren: een Fit Check Board met 3D-geprinte mallen.

GEA Heating & Refrigeration Technologies maakt compressoren voor industriële koeling en warmtepompen. In 2024 ging Han Reker, Application Engineer Industrial Plastics bij ERIKS, op kennismakingsbezoek bij de inkoper kunststoffen van het bedrijf. Tijdens dat gesprek kwam naar voren dat GEA op zoek was naar een oplossing om leidingen sneller en eenvoudiger op compressoren te monteren.

Zeer tijdrovend

De leidingen werden eerst in een bepaalde volgorde aan elkaar gezet en daarna op de compressor gemonteerd. Volgens Thomas de Bruijn, productie-engineer bij GEA, duurde dit vaak twee tot tweeënhalf uur. “De manier waarop wij dat deden, was allesbehalve lean”, zegt De Bruijn. “Onze meewerkend voorman Alan Zlodi was op vakantie geweest in Split (Kroatië) en had daar in de haven hele grote 3D-printers gezien. Hij vroeg zich af of wij onze compressoren misschien ook in 3D konden printen. Niet alleen omdat het monteren van de leidingen zo lang duurt, maar ook omdat het maatwerk is en nieuwe monteurs het moeilijk vinden om dit meteen goed te doen. Alan is dus eigenlijk een beetje de geestelijk vader van dit project. Samen met hem heb ik er verder over nagedacht en uiteindelijk hebben we ons idee voorgelegd aan ERIKS.”

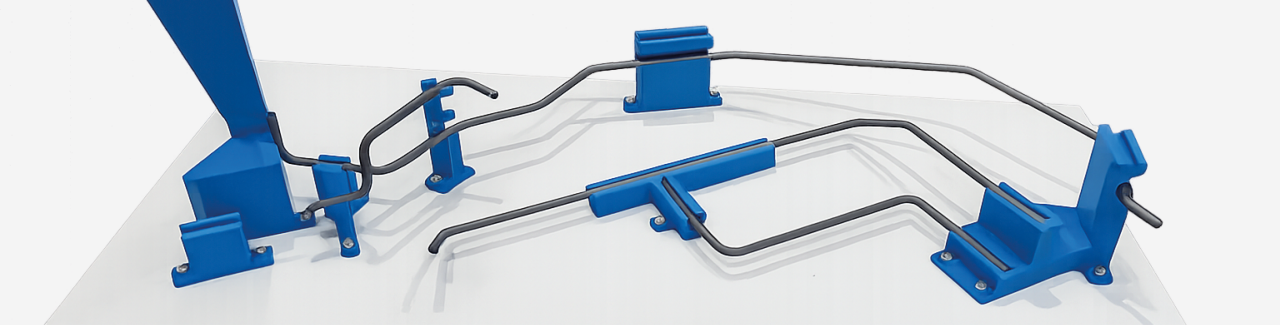

Fit Check Board

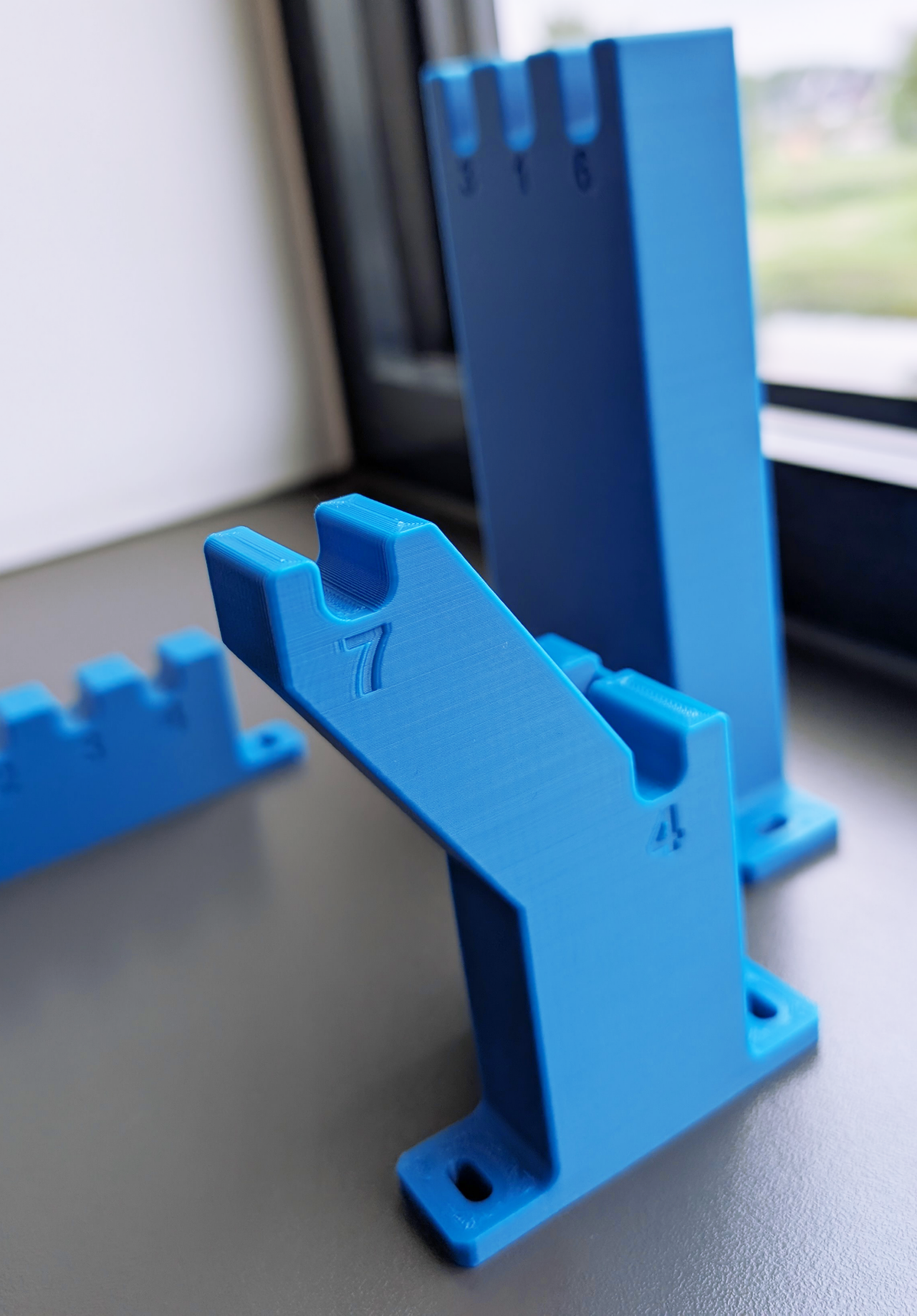

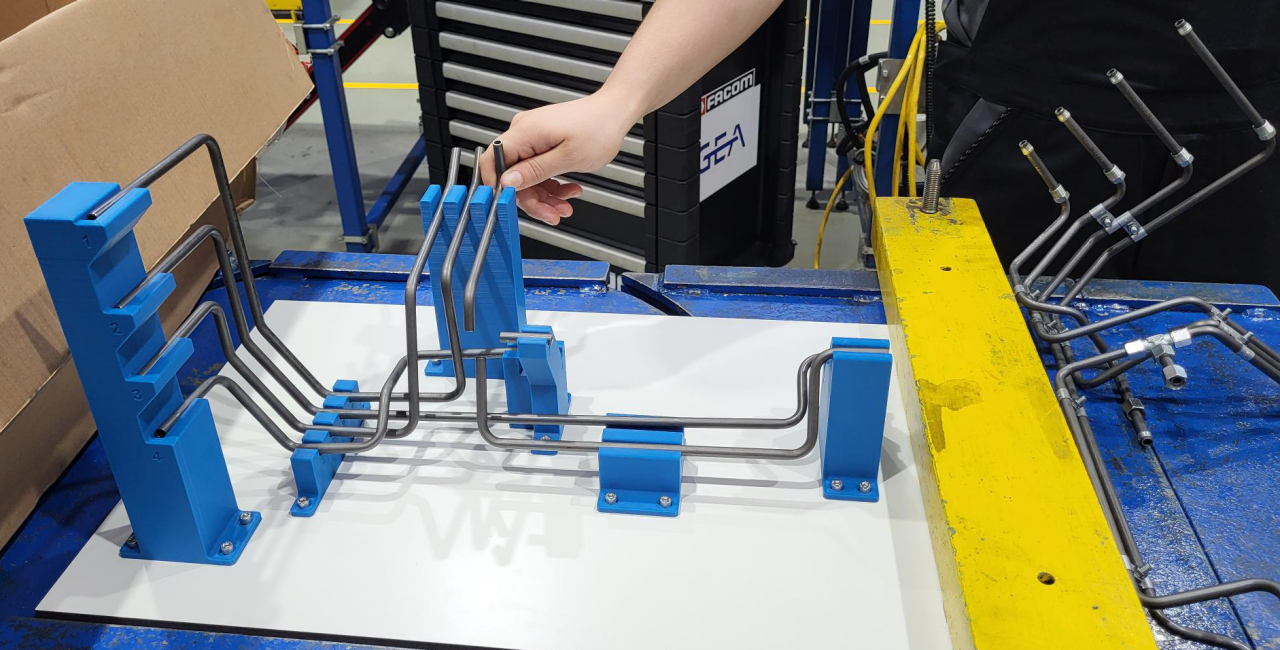

Op basis van gesprekken met de monteurs en digitale tekeningen die GEA aanleverde, ontwierp Finn Prinsenberg, Development Engineer bij ERIKS, een hulpstuk om de leidingen te leggen en met elkaar te verbinden. Het gaat om een kunststof plaat met daarop 3D-geprinte mallen waarin de leidingen worden geplaatst. Cijfers geven aan in welke volgorde de leidingen moeten worden gelegd. Daarna kan het complete leidingenwerk in één keer op de compressor worden vastgeschroefd. Dit maakt het proces snel, eenvoudig en veilig. Met het hulpstuk kan ook meteen gecontroleerd worden of alle buigingen van de leidingen goed zitten. Vandaar de naam: Fit Check Board. “We hebben eerst een kleine test-mal geprint om te kijken of die goed om het leidingwerk heen paste, en daarna zijn we verdergegaan”, zegt Prinsenberg.

Snel en robuust

“Het assembleren en monteren van de leidingen is voor onze monteurs een stuk eenvoudiger geworden”, zegt een tevreden De Bruijn. “Het Fit Check Board is slim en robuust ontworpen. Alle houders hebben een eigen plek, maar kunnen worden losgeschroefd en bijvoorbeeld in hoogte worden aangepast.

Enorme tijdsbesparing

Dankzij de aangegeven inlegvolgorde zien de monteurs precies welke leiding waar moet liggen. Dat scheelt volgens De Bruijn ontzettend veel tijd. “Bij onze grootste compressoren moeten soms wel 50 leidingen worden gemonteerd, en dan ben je echt even aan het uitzoeken welke leiding je waar moet leggen. Waar het vroeger twee uur duurde, kost het monteren van de leidingen nu nog maar een uur. We maken jaarlijks honderden compressoren, dus dat levert een enorme tijdsbesparing op. Bovendien kunnen we met het Fit Check Board meteen een goede kwaliteitscheck doen.”Zo kunnen we kleine wijzigingen in ons leidingwerk zelf doorvoeren. Bij grote aanpassingen kan ERIKS snel weer nieuwe mallen printen voor ons.”

Fijne samenwerking

Voor twee van de vier typen compressoren voor warmtepompen die GEA maakt, heeft ERIKS al een Fit Check Board gemaakt. Voor de twee andere typen komt er een grotere verandering in het leidingwerk aan, waardoor de productie van de Fit Check Boards even on hold is gezet. “Uiteindelijk willen we dit systeem ook gaan toepassen in onze koudetechniek”, besluit De Bruijn. “We leggen deze opdracht graag weer bij ERIKS neer, want de samenwerking is prettig verlopen. Han en Finn zijn proactief, weten waar ze het over hebben en kunnen mensen goed meenemen in hun verhaal. Zodra ze een Fit Check Board klaar hadden, kwamen ze hierheen om samen te testen en alle leidingen te leggen. Aanpassingen konden ze heel snel doorvoeren. Wij zijn zeer tevreden.”

Gerelateerde artikelen

Wij helpen u graag verder

Know+How Hub

Blijf altijd op de hoogte met onze laatste blogs, nieuws en cases.