Procesuitlezingen en PID regelaars

Om een proces optimaal te kunnen beheersen, worden proceswaarden – zoals druk, temperatuur, flow en niveau – gemeten en uitgelezen. Voor het uitlezen van de proceswaarden op afstand wordt een analoge of digitale procesuitlezing toegepast. Desgewenst kan een procesuitlezing worden voorzien van uitgangen, bijvoorbeeld voor alarmering bij te hoge of te lage proceswaarden. Ook kunnen deze uitgangen worden benut om een actie te initiëren. In zo’n geval fungeert de procesuitlezing tevens als procesregelaar in de vorm van een aan/uit-regeling.

Een digitale pulsteller registreert op afstand een totale flow, bijvoorbeeld het aantal liters dat door een watermeter met puls-uitgang is gemeten. Is de digitale pulsteller voorzien van een relaisuitgang, dan kan deze tevens een batchfunctie vervullen waarbij het setpoint een te doseren hoeveelheid is. Als procesregelaar staat zo’n digitale pulsteller ook wel bekend als batchcontroller.

Een frequentiemeter werkt met een hoogfrequente puls als ingangssignaal en kan hierdoor – naast de totale flow – ook een debiet weergeven. Dit type procesuitlezing wordt veel toegepast in combinatie met turbine- of peddelwiel flowsensoren.

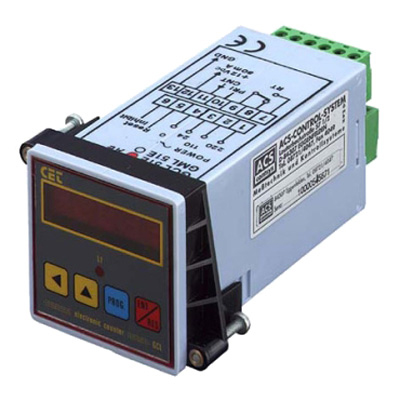

Een digitale procesregelaar wordt primair toegepast voor het regelen van een proces. De gemeten waarde en het gewenste setpoint zijn hierbij zichtbaar op het display. Vaak betreft het dan – naast een aan/uit-regeling– een regelaar met PID functie. Deze modulerende procesregelaar zal het proces continu bijsturen naar het gewenste setpoint.

Een datalogger – ook bekend als datarecorder – is een digitaal apparaat dat als primaire functie gegevens opslaat in relatie tot tijd en instrument. Dataloggers zijn leverbaar in draagbare uitvoering, maar zijn ook beschikbaar voor een vaste meetopstelling in een paneel of kast. Ze kunnen worden voorzien van een of meer ingangen en kunnen communiceren met een computer om de verzamelde gegevens via software uit te lezen en te analyseren.

Analoge procesuitlezing

Toepassingen

Analoge procesuitlezingen ontvangen een 4-20 mA of pneumatisch ingangssignaal van niveautransmitters of andere type sensor. Op basis daarvan geven ze – lokaal of op afstand –het niveau en/of het volume van vloeistoffen aan, bijvoorbeeld in ladingtanks van schepen.

Digitale procesuitlezing

Bij een digitale uitlezing geeft een elektronisch led- of lcd-display de proceswaarde aan. Een led-display straalt van zichzelf al licht uit om goed afleesbaar te zijn, een lcd-display is meestal voorzien van achtergrondverlichting.

Digitale uitlezingen zijn doorgaans universeel, wat betekent dat de schaalindeling op locatie aan het proces kan worden aangepast. Hiervoor gelden echter wel beperkingen ten aanzien van het type ingang van de uitlezing en het weergavebereik van het display.

Toepassingen

Digitale uitlezingen geven de actuele proceswaarde weer die door een sensor op afstand wordt gemeten. Met behulp van deze metingen kunt u tal van zaken binnen uw proces signaleren, beveiligen en registreren. Daarnaast kunt u acties initiëren, zoals het:

- beheersen of bewaken van een flow

- automatisch bedienen van regel- of open/dicht afsluiters

- bewaken van druk en temperatuur

Digitale procesuitlezingen worden dan ook met name ingezet in situaties waarin de afleesbaarheid van meetwaarden op afstand vereist is en waar bovenvermelde toepassingsmogelijkheden van belang zijn, zoals in:

- industriële productieprocessen

- extrusieprocessen voor de productie van plastics

- industriële ovens

- koelinstallaties

- autoclaven

- de voedingsmiddelen- en farmaceutische industrie

Selectie van een digitale procesuitlezing

Selectiecriteria

Voor het selecteren van de juiste digitale procesuitlezing zijn onder meer de volgende aspecten van belang:

- Formaat uitlezing en display

- Voedingsspanning

- Meetingang

- Benodigde transmittervoeding

- Linearisatie

- Alarmuitgangen

- Communicatie

- Montage

Formaat uitlezing en display

Het formaat van de behuizing van de procesuitlezing bepaalt het formaat van het display en dus ook van de mate van afleesbaarheid. Daarnaast biedt een grotere behuizing uiteraard meer ruimte voor de inbouw van opties, zoals alarmcontacten, communicatie en de bijbehorende externe aansluitingen.

Voedingsspanning

Een digitale procesuitlezing kan een universele voedingsspanning hebben, maar is vaak geschikt voor een specifieke voedingsspanning. Standaard voedingspanningen zijn:

- 230V / 50Hz

- 100-240 VAC (universeel)

- 24 VAC en 24 VDC (universeel)

Meetingang

De meeste digitale procesuitlezingen beschikken over slechts één ingang voor een processensor. Vaak is de meetingang universeel en dus geschikt voor verschillende processignalen (meestal een analoog (0) 4-20 mA of (0) 1-10V signaal). Er zijn echter ook uitvoeringen leverbaar die ontworpen zijn met een specifiek toepassingsgebied voor ogen. Bijvoorbeeld: een temperatuuruitlezing met uitsluitend een ingang voor temperatuursensoren, zoals een Pt100 of een specifiek type thermokoppel. Ook frequentie- en pulstellers zijn digitale procesuitlezingen met een specifieke toepassing en een bijbehorende pulsingang. Daarnaast zijn speciale uitvoeringen beschikbaar met meerdere ingangen. Dit betreft procesregelaars met één of meerdere regelkringen.

Transmittervoeding

Een digitale procesuitlezing heeft altijd een sensor als ingang. Deze sensor heeft een uitgangsignaal – en dus een voeding – nodig. Vaak kan de sensor vanuit de digitale uitlezing worden gevoed met 24 VDC of 12 VDC, op voorwaarde dat deze het juiste vermogen heeft.

Linearisatie

Om niet-lineaire processen weer te geven en te verwerken, kan een digitale procesuitlezing – of regelaar worden uitgevoerd met een ingebouwde linearisatiefunctie. Een mogelijke toepassing is een niet-lineaire tank waarbij het niet-lineaire verloop van de tankinhoud via een lineair 4-20 mA signaal op het display moet worden weergegeven. Via meerdere instelbare linearisatiepunten kan het niet-lineaire verloop van de inhoud van tank dan worden vastgelegd. We noemen dit een tanktabel.

Alarmuitgangen

Om onder- of overschrijding van de actuele proceswaarde te melden, kan een digitale procesuitlezing worden voorzien van een of meer elektronische alarmcontacten c.q. alarmcontacten met potentiaalvrije uitgangen. Deze contacten zijn instelbaar met een automatische of handmatige reset en kunnen – afhankelijk van de uitvoering – ook worden gebruikt voor een aan/uit-regeling om een setpoint heen. Er zijn ook alarmuitgangen mogelijk welke kunnen worden geprogrammeerd voor een foutmelding van een sensor of uitgang of status van de regelaar.

Communicatie

Normaal gesproken worden digitale procesuitlezingen toegepast in combinatie met een sensor, waarbij er geen fysieke verbinding is met andere analysesystemen of besturingen. Een optionele digitale communicatie-bus maakt interactie met externe systemen mogelijk. Hierdoor kunnen actuele proceswaarden en alarmmeldingen via één gezamenlijke verbinding aan deze externe systemen worden doorgegeven. Voor dit doel wordt vaak het Modbus communicatieprotocol toegepast, maar er zijn ook andere communicatieprotocollen beschikbaar.

Montage

De meeste digitale procesuitlezingen zijn ontworpen voor montage in bedieningspanelen of -kasten. Er zijn echter ook uitvoeringen leverbaar die in een veldbehuizing zijn gemonteerd of geschikt zijn voor DIN-rail montage. Bij montage in een bedieningspaneel of -kast dient erop te worden gelet dat de digitale procesuitlezing voldoende wordt gekoeld en afdoende tegen vocht is beschermd. De opgegeven beschermingsklasse geldt uitsluitend voor het front.

Selectie van een digitale procesregelaar

Toepassing

Digitale procesregelaars worden veelvuldig toegepast in situaties waar:

- processeneenvoudig, maar nauwkeurig autonoom moeten worden geregeld

- in principe geen interactie met andere processen is vereist

- er relatief weinig van setpoint hoeft te worden gewisseld

- decentrale procesregeling gewenst of vereist is

Selectiecriteria

De selectie van de juiste digitale procesregelaar is met name afhankelijk van de toepassing, de gewenste functies, de in- en uitgangen en het regelend orgaan dat moet worden aangestuurd. De regelfunctie en het type regeluitgang vormen daarbij de primaire selectiecriteria.

Aan/uit-regeling

De regelfunctie kan een aan/uit-regeling zijn waarbij de uitgang uit één of twee relais bestaat. Dit komt overeen met een digitale procesuitlezing, al wordt in dit geval ook het setpoint op het display weergegeven en zijn er meer functies beschikbaar. Deze regelfunctie is toepasbaar bij eenvoudige regelingen en/of trage processen waarbij niet nauwkeurig hoeft te worden geregeld. De hysterese betreft daarbij het verschil tussen het inschakelpunt en het uitschakelpunt.

PID-regeling

Bij deze modulerende regelfunctie wordt de uitgang continu bijgestuurd op een wisselende meetingang. De gemeten actuele proceswaarde wordt door de PID-procesregelaar vergeleken met het setpoint (= de gewenste waarde), waarna de uitgang hierop wordt aangepast. Door de Proportionele-, Integratie - en Differentiatie-actie van de regelaar wordt de uitgang bij een grote afwijking meer bijgestuurd dan bij een kleine afwijking. PID-procesregelaars zijn ontworpen voor complexe processen en situaties waarin een nauwkeurige regeling vereist is. Doorgaans wordt gebruikgemaakt van een 4-20 mA uitgangssignaal, maar de uitgang kan ook een klepstand-regeling zijn.

Klepstandregeling

Deze regeluitgang is specifiek bestemd voor het aansturen en regelen van elektrisch bediende regelkleppen met 3-puntstappen aansturing (servo) en eventuele klepstandterugmelding.

Formaat

Het formaat van de behuizing bepaalt in grote mate de functionaliteit van de digitale procesregelaar. Immers: hoe groter de behuizing, des te meer ruimte er is voor het inbouwen van in- en uitgangen, communicatiepoorten en eventuele andere opties

48 x 48 mm

48 x 96 mm

96 x 96 mm

Per regelaar zijn verschillende andere specificaties en regeltechnische functies beschikbaar:

- Een of twee regelkringen

- Meetingang: universeel of specifiek

- Transmittervoeding

- Temperatuurregelaars met detectie van belastingfouten

- Regeluitgang: analoog (mA of V), relais of servo

- Logische ingangen

- Timerfuncties

- Setpoint programmafuncties (remote setpoint ingang)

- Bus-communicatie

- Re-transmissie uitgang

- Verwarmen en/of koelen

- Programma, recepten en timerfuncties

Kenmerken en regeltechnische functies

Digitale procesregelaars beschikken over hoogwaardige digitale technologie en tal van geavanceerde regeltechnische functies. De belangrijkste daarvan worden hieronder nader toegelicht:

PID-regeling

Afhankelijk van het verschil tussen de actuele en de gewenste waarde wordt de regeluitgang continu aangepast. Een PID-regeling is ontworpen voor complexe processen en situaties waarin een nauwkeurige regeling vereist is en omvat de volgende regelparameters:

Proportionele band (Pb)

De versterkingsfactor die de gevoeligheid van de regeling bepaalt. Een te grote instelling leidt tot een trage regeling, een te kleine tot oscillaties.

Integratietijd (I-actie)

Een tijdsconstante ten behoeve van het wegregelen van een statische fout, de duur en grootte van de afwijking. Een te grote instelling leidt tot het traag wegregelen van een meetfout, een te kleine tot oscillaties.

Differentiatietijd (D-actie)

Een tijdsconstante die de uitgang direct laat reageren bij snelle variaties van de meetwaarde. Een te grote instelling leidt tot een onrustige regeling, een te kleine tot een zeer trage reactie.

Smart tuning/ self tuning

Het inregelen van een PID-regeling is soms lastig, maar maakt het wel mogelijk om het uiteindelijke resultaat optimaal te beïnvloeden. Bij het inregelen kan de smart tuning / self tuning functie echter zeer behulpzaam zijn. Met deze functie zoekt de PID-regelaar bij het opstarten namelijk zelf de ideale PID-instelling voor uw proces. Daarnaast wordt de PID-instelling tijdens normaal bedrijf geoptimaliseerd bij een eventuele wijziging in de dynamiek van het proces. Dit kan veel inregeltijd besparen en levert daardoor een directe kostenbesparing op. De functie is echter niet in alle gevallen toepasbaar (zoals bij snelle regelingen).

Logische ingangen

Een of meer logische ingangen zijn beschikbaar om via een extern signaal bijvoorbeeld:

- een setpoint te wijzigen

- de timer aan of uit te zetten

- te schakelen tussen handmatige of automatische regeling

- de complete regeling in stand-by modus te zetten

Regeluitgang

- Een procesregelaar kan worden uitgevoerd met de volgende regeluitgangen:

- Analoog: 4-20 mA of 0-10 V

- Relais: met potentiaalvrije contacten of solid state

- Servo: 3-puntstappen uitgang voor de aansturing van elektrische aandrijvingen (in veel gevallen is de regelaar dan ten behoeve van een stabielere regeling uitgevoerd met een potentiometer-terugkoppeling van de klepstand (closed loop control)

Is een temperatuurregelaar uitgevoerd met deze detectiefunctie, dan kan deze een verbruiks- en storingsanalyse uitvoeren door de stroomopname van een aangesloten elektrisch verwarmingselement te monitoren. Zo kunnen onder- en overbelasting en uitgangsfouten worden gedetecteerd en verholpen, waardoor productverliezen kunnen worden tegengegaan.

Verwarmen en/of koelen

Deze functie wordt toegepast wanneer een temperatuurregelaar zowel een verwarmings- als koelfunctie moet uitvoeren om een proces op temperatuur te houden. De regelaar heeft twee relaisuitgangen en houdt bij de aansturing rekening met de mate en wijze van opwarming en koeling van het proces. In de regelaar kan de overlap of dode band tussen de aansturing van beide uitgangen worden opgegeven.

Programma

Een programma is een verloop van setpointveranderingen door de tijd, inclusief programmeerbare hellingen en wachttijden.

Recepten

Met recepten kunt u kiezen uit meerdere programmaverlopen. Hierdoor is dezelfde installatie met dezelfde regelaar geschikt voor verschillende processen. Een mogelijke toepassing is bijvoorbeeld een industriële autoclaaf waarin diverse producten op verschillende manieren in temperatuur en duur moeten worden verwarmd en gekoeld.

Timer

Deze tijdfunctie maakt het mogelijk om vóór het opstarten of tijdens bedrijf een wachttijd uit te voeren. Geavanceerde regelaars zijn zelfs voorzien van een 24-uur tijdsklok om specifieke tijden een proces op te starten of te stoppen.

Communicatie

- Normaal gesproken worden digitale procesregelaars toegepast in combinatie met een sensor, waarbij er geen fysieke verbinding is met andere regel- of analysesystemen. Een optionele digitale communicatie-bus maakt interactie met externe systemen mogelijk. Hierdoor kunnen actuele proceswaarden en alarmmeldingen via één gezamenlijke verbinding aan deze externe systemen worden doorgegeven. Andersom kan een extern systeem bijvoorbeeld een nieuw setpoint aan de procesregelaar opgeven. Voor dit doel zijn de volgende communicatieprotocollen beschikbaar: RS485 / RS232

- Modbus RTU/TCP

- Devicenet

- Profibus

- Canopen

- TCP/Ethernet

Meerdere setpoints

Digitale procesregelaars bieden de mogelijkheid om meerdere setpoints in te stellen. Door middel van een extern contact kunt u bijvoorbeeld kiezen uit setpoint 1 (SP1) of setpoint 2 (SP2). De overgang tussen verschillende setpoints kan bovendien met een instelbare hellingshoek verlopen.

Overige procesuitlezingen en -regelaars

Batchcontrollers: kenmerken en regeltechnische functies

Een batchcontroller is in principe een flowcomputer, maar dan met het regelen van een batchproces als specifieke taak. Batchcontrollers zijn met name geschikt voor kleinere systemen, waarbij start-stop functies, hoeveelheden en dergelijke handmatig worden ingegeven. In grotere systemen zal de batchfunctie veelal worden overgenomen door een PLC, eventueel verbonden met een hoger automatiseringssysteem.

Flowmeter bepaalt nauwkeurigheid

De primaire meting wordt uitgevoerd door een flowmeter. De nauwkeurigheid van de batchregeling hangt dan ook – zowel in het onder- als bovenbereik – in grote mate af van de nauwkeurigheid van deze flowmeter.

Fijne en grove regeling

Afhankelijk van de intelligentie van de batchcontroller en het aantal uitgangen kunnen een of twee afsluiters worden aangestuurd. Bij aansturing van twee afsluiters is een fijne en een grove regeling mogelijk. Zowel bij het opstarten als het voltooien van de batch kan één afsluiter worden geopend voor een rustige opstart en een nauwkeurig batcheinde. Tussen de opstart- en afsluitfase kan vervolgens de tweede afsluiter worden geopend voor een hogere flow en een kortere batchtijd. Een ander – minder vaak toegepaste – methode van een fijne en een grove regeling vindt plaats via frequentieregeling van de pomp. Beide methodes zijn bedoeld om een hogere nauwkeurigheid in de afvulhoeveelheid te realiseren.

Flowcomputers: kenmerken en regeltechnische functies

Flowcomputers zijn elektronische apparaten waarmee – met behulp van ontvangen analoge en digitale signalen van transmitters – op basis van debiet, druk, temperatuur en dichtheid een gestandaardiseerde volumeflow kan worden berekend. Door deze druk-, temperatuur- en dichtheidscompensatie kunnen flowcomputers geschikt zijn voor fiscale doeleinden. Ze worden onder meer toegepast in combinatie met drukverschil-, ultrasoon en coriolis flowmeters.

Overige functies

- Registratie van gebeurtenissen en alarmen die zijn gerelateerd aan de

aangesloten meetsensoren

- Bijhouden van een lopende telling van het volume, gebaseerd op uur, dag of maand

De datagegevens zijn beschikbaar via een elektronische interface, zodat andere gebruikers of instanties er gebruik van kunnen maken voor toezicht, accounting en auditing.

Dataloggers: kenmerken en regel- technische functies

Een datalogger – ook bekend als datarecorder – is een meetinstrument dat gegevens meet en opslaat in relatie tot tijd of locatie. Deze metingen worden verricht door een ingebouwde sensor of door externe instrumenten en/of sensoren.

Toepassingen

Dataloggers worden bijvoorbeeld ingezet voor het bewaken van de koelketen, in de logistiek en voor verplichte HACCP-registraties. Ze bieden de mogelijkheid om automatisch continu gegevens te verzamelen. Er zijn dataloggers beschikbaar voor het monitoren van diverse waarden (zoals temperatuur, vochtigheid of schok), voor verschillende meetbereiken (bijvoorbeeld voor cryogene omstandigheden of juist extreme hitte) en voor verschillende toepassingen. Deze data wordt versleuteld bewaard zodat gegevens niet gemanupileerd kunnen worden.

Elektronische uitvoering

Steeds vaker zijn dataloggers gebaseerd op elektronica, zoals een digitale processor of computer. Ze zijn voorzien van een microprocessor, een intern geheugen voor gegevensopslag en een of meer sensoren. De meeste dataloggers communiceren – via ethernet, USB-kabel of draadloos via RFID – met een computer, zodat de gegevens via software kunnen worden uitgelezen en geanalyseerd. Sommige beschikken echter zelf over bijvoorbeeld een toetsenbord en een lcd-scherm.

De meeste dataloggers zijn draagbaar en worden van energie voorzien door een batterij. Sommige dataloggers zijn echter ontworpen voor permanente montage in een paneel of kast en worden extern gevoed. Na activatie kunnen ze onbeheerd blijven meten en registreren, wat een uitgebreid en nauwkeurig beeld van de omstandigheden geeft. Veel dataloggers zijn programmeerbaar, zodat specifieke waarden kunnen worden geregistreerd.

Communicatoren: kenmerken en regeltechnische functies

Met behulp van veldbus communicatoren kan – onder meer in de procesindustrie – met apparaten worden gecommuniceerd voor onder meer configuratie, kalibratie en storingsdiagnose. Veel toegepaste communicatieprotocollen zijn:

- HART

- Foundation Fieldbus

- Profibus

Het universele karakter van deze protocollen maakt de ondersteuning van veldbus apparaten van verschillende fabrikanten mogelijk. De veldbus communicator is in de meeste gevallen handheld uitgevoerd. Naast de standaard uitvoeringen voor veilige zones zijn er ook speciale uitvoeringen leverbaar die probleemloos in een ATEX-omgeving mogen worden toegepast.

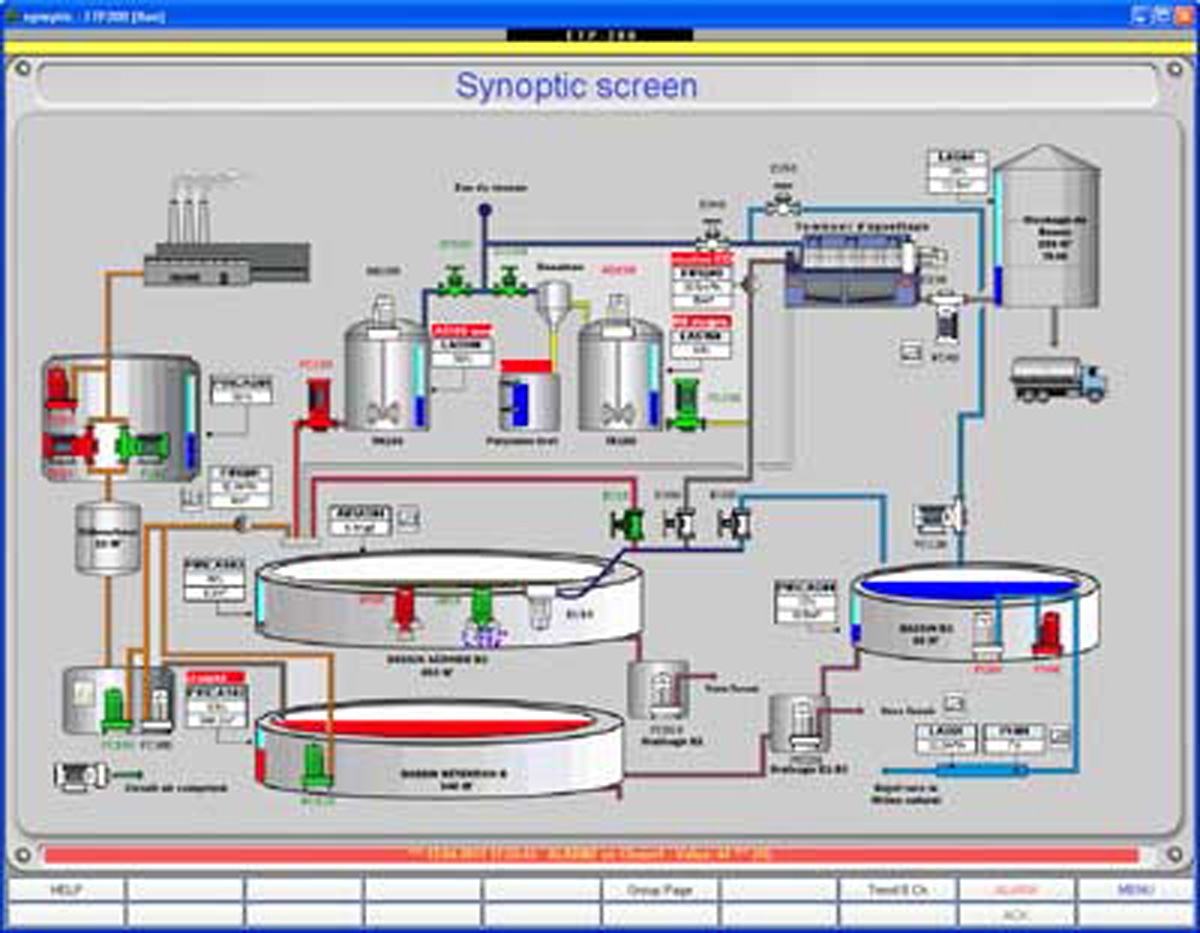

SCADA systemen: kenmerken en regeltechnische functies

Om te waarborgen dat een procesinstallatie efficiënt werkt en producten van een constante hoge kwaliteit levert, is een optimale procesregeling vereist. Voor het verzamelen, doorsturen en visualiseren van relevante procesinformatie en het uitvoeren van procesregelingen is het SCADA systeem ETP-200 een uitstekende oplossing. Met behulp van dit eenvoudige, laagdrempelige en zeer stabiele systeem kunnen op een standaard pc eenvoudig proceswijzigingen worden aangepast. ETP-200 is logisch en helder van opzet en daardoor eenvoudig in gebruik.

Uitgebreide mogelijkheden

ETP-200 communiceert via RS422, RS485, USB of Ethernet met maximaal 480 instrumenten en aandrijvingen. Er kunnen twee systemen parallel draaien, zodat bij uitval van één pc het bedrijfsproces ongestoord kan doorlopen (redundantie). ETP-200 functioneert merkonafhankelijk met een breed scala aan instrumenten. Na implementatie kan het systeem naar wens worden aangepast en verder worden ontwikkelt.

Standaard of maatwerk

ETP-200 biedt diverse standaardschermen voor procesregeling en visualisatie in de vorm van tabellen en grafieken. Daarnaast is het mogelijk om eigen schermen te ontwerpen met processchema’s en/of foto’s. Ook zijn schermen beschikbaar voor het instellen van instrumenten en regelalgoritmes (PID). Wordt ETP-200 ingezet voor decentrale toepassingen, dan communiceert het systeem met de single-loop en multi-loop PID-regelaars in de procesinstallatie. Ook kan het systeem de proceswaardes uitlezen en overzichtelijk presenteren en loggen.

Opties

Voor complexe toepassingen zijn onder meer de volgende aanvullende modules beschikbaar:

- Webserver, SMS, e-mail en FTP module: beveiligde externe toegang voor het verzenden van gegevens en alarmeringen

- Report Generator: exporteren van huidige en historische gegevens in CSV, XLS en XML bestanden

- Math & Logic: uitgebreide rekenmogelijkheden en koppeling met externe software

- Batch: programmeren van routinehandelingen

Wij helpen u graag verder

Nieuws en cases

Altijd op de hoogte met het laatste nieuws en onze case studies.