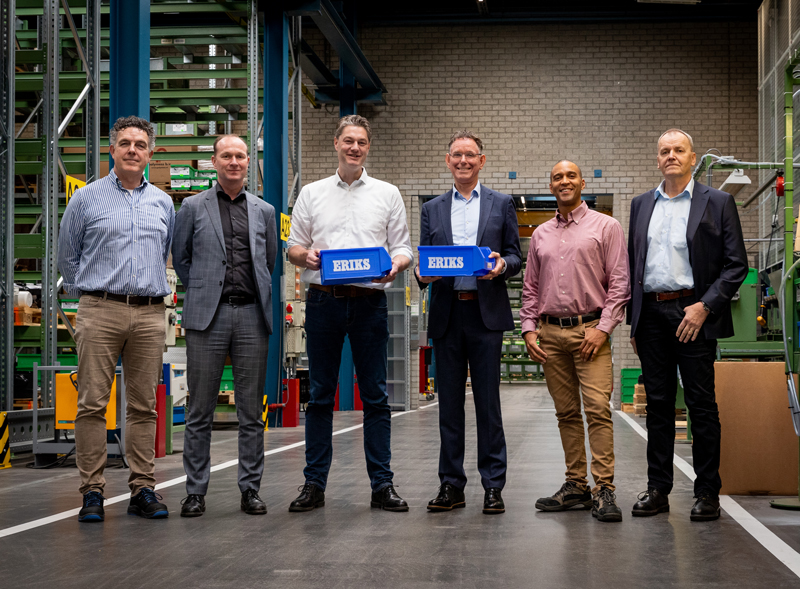

Voorraadbeheer geoptimaliseerd en assortiment uitgebreid

Ridder Drive Systems en ERIKS trekken als partners op

Loont het om je interne voorraadbeheer uit te besteden? Dat kan zeker lonen, zo blijkt uit de samenwerking tussen Ridder Drive Systems in Harderwijk en ERIKS. De twee trekken sinds vorig jaar als echte partners succesvol op. En niet alleen met het voorraadbeheer, ook waar het gaat om de levering van bijvoorbeeld kogellagers. En dat bevalt beide partijen prima.

Het ruikt er ouderwets naar authentieke maakindustrie. In de fabriekshal van Ridder Drive Systems in Harderwijk, kortweg Ridder, hangt de fijne geur van olie en staal. Met geavanceerde CNC-machines bewerken en meten werknemers minutieus gietstukken, assen, tandwielen, wormwielen – op veel plekken geholpen door robots. De verschillende producten zijn nodig voor de assemblage van aandrijvingen. “Het kan nog steeds, mooie industriële zaken maken in Nederland”, zegt een trotse Inkoopmanager Rogier van de Meché van het bedrijf bij één van de robots. “Wij zijn er een levend voorbeeld van.”

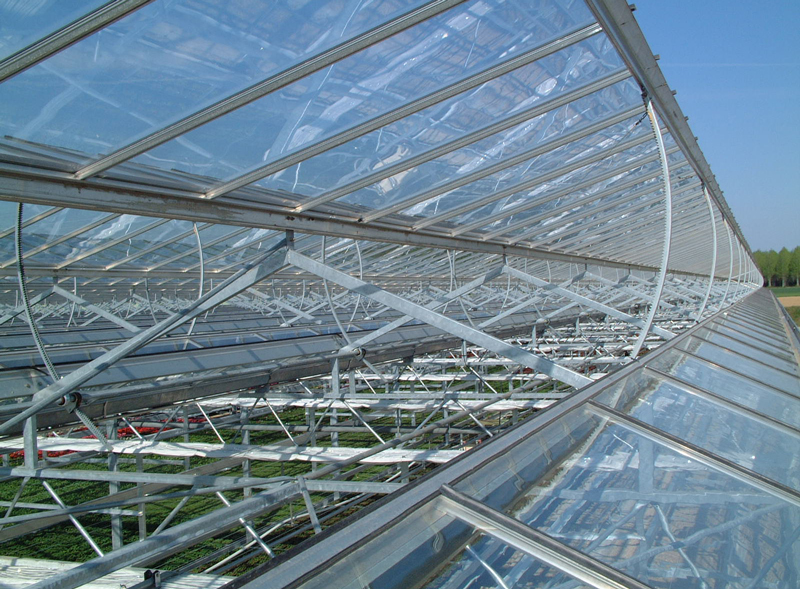

Ridder Drive Systems werd in 1953 – in Ridderkerk – gestart door Frans Nugteren, die destijds een gemotoriseerde greppelfrees ontwikkelde en op de markt bracht. In de jaren erna richtte Ridder zich op de ontwikkeling van specifieke aandrijfsystemen. Met ruim 90% marktaandeel in Nederland, de bakermat van de internationale tuinbouw, is Ridder tegenwoordig dé marktleider op het gebied van betrouwbare zelfremmende aandrijfsystemen voor ruiten, schermen en verwarmingen in tuinbouwkassen en voor kleppen, luiken en schermen in de gewasopslag en intensieve veehouderij. Verder produceert en levert het familiebedrijf tegenwoordig ook slimme klimaatschermen en ontwikkelt en produceert het voor klanten in meer dan honderd landen onder andere innovatieve waterbesparende installaties en klimaatsoftware.

Al dertig jaar zaken

In de fabriekshal staan in stellingen talloze bakken met de benodigde onderdelen hoog opgetast. De meeste bakken in groen, maar een aantal ook in opvallend ERIKS-blauw. Het is één van de zichtbare bewijzen van de nauwe samenwerking tussen ERIKS en Ridder Drive Systems. Een ander bewijs is één van de hoeken van de fabriekshal, waar ERIKS een eigen werkplek heeft. Daarover straks meer.

Eerst maar hoe het begon. ERIKS doet al meer dan dertig jaar zaken met Ridder, in eerste instantie door het leveren van de ‘eenvoudiger’ zaken, zoals rubber afdichtingen. De afgelopen drie jaar heeft de samenwerking zich geïntensiveerd. Dat viel niet toevallig samen met de komst van Rogier van de Meché als Inkoopmanager. Die hielp Ridder, onder andere met zijn collega Leo van der Wal (Supply Chain Engineer), op een andere wijze naar een aantal zaken kijken, zoals het kritisch denken over het aanhouden van grote en dus kostbare voorraden.

Eén van de stappen die we hebben gezet, zegt Van de Meché, was het aangaan van een partnership. “We zijn met elkaar het gesprek aangegaan en hebben doelstellingen geformuleerd. Wat wilden we? Kort en goed: optimale levering van de verschillende materialen en artikelen, goede kwaliteit, kostenreductie, advies op maat en minder leveranciers.”

Daar kwamen beide partijen samen goed uit. Cruciaal in het geheel was de aard van de samenwerking, zegt Van de Meché. “We wilden een open relatie, niet geldgedreven werkzaamheden. Oftewel: ERIKS levert ons standaard tegen marktconforme prijzen, waar we niet elke keer over hoeven te onderhandelen. Zo hebben we de prijsangel eruit gehaald.” Dirk Hoitsma, Account Manager bij ERIKS en nauw betrokken bij het hele proces, beaamt de voordelen voor beide. “Je hebt niet elke keer onnodig strijd over de prijs. Deze vorm van samenwerking levert voor beide partijen een win-winsituatie op.”

Tienduizenden lagers

Ondertussen liep er ook al een mogelijke samenwerking op het gebied van de kogellagers die Ridder gebruikt in hun aandrijfsystemen. Het gaat daarbij op jaarbasis om vele tienduizenden lagers. Tot dusver werd er elke drie jaar een nieuwe leverancier gezocht voor de A-merk lagers; de beste kogellagers die geleverd kunnen worden.

Omdat Ridder het aantal leveranciers wilde verminderen, kwam vaste leverancier ERIKS in beeld. Van de Meché: “We wilden graag met ERIKS in zee - ze hebben immers een zeer ruime kennis van lagers - maar wel op voorwaarde dat er een haalbaarheidsonderzoek zou worden gedaan en dat de lagers die ERIKS zou gaan leveren, door een externe instantie getest zouden worden. We willen natuurlijk niet inboeten aan kwaliteit.”

ERIKS stemde daar graag mee in, zegt Dirk Hoitsma. “Dat vonden we een mooie uitdaging. We hebben samen met de afdeling R&D van Ridder onderzocht welke A-lagers het beste voor Ridder zouden zijn en een extern laboratorium ernaar laten kijken. Voldoen de lagers wat betreft afmetingen, hardheid en levensduur? Om de levensduur te onderzoeken, hebben we de gekozen lagers 2.000 uur op testbanken bij Ridder laten draaien.”

De totale test duurde iets van zes maanden. De uitkomsten waren voor beide partijen bevredigend, en dus ging de deal door. En over win-win gesproken, zegt Hoitsma: “Ridder bespaart hiermee op jaarbasis structureel zo’n tien procent op de kosten voor rollagers. Dat is niet mis, natuurlijk. En voor ERIKS is het ook goed nieuws: Ridder wordt één van de grootste klanten in lagers.”

Bij Ridder staan ze ondertussen niet stil. Van de Meché: “We zijn nu met ERIKS ook aan het testen met Economy lagers. Dat ziet er goed uit. Ik krijg in ieder geval intern de handen op elkaar voor de besparingen, die het tot dusver allemaal voor ons oplevert.”

Voorraadbeheer uitbesteed

En dan het laatste onderdeel van de nauwe samenwerking: de Vendor Managed Inventory (VMI), het interne voorraadbeheer. Daarvoor dateren de eerste gesprekken uit 2017. De gedachte erachter: de interne voorraden worden niet langer door Ridder beheerd, maar door ERIKS. Dat wil zeggen dat ERIKS in dit geval de voorraden in de gaten houdt en bijvult waar nodig. Gevoelige materie bij Ridder, zegt Van de Meché. “Je hebt als bedrijf toch de neiging om dit soort zaken zelf te willen beheersen. Het is spannend, omdat je een ander letterlijk toegang geeft tot je fabriekshal en tot je systemen. Maar we vonden het belangrijk om het uit te proberen. Als je het uitbesteedt, heb je veel minder voorraad intern nodig. Je legt de verantwoordelijkheid bij de andere partij. Dat ontzorgt en zorgt ook weer voor veel besparingen.”

Want hoe ging dat eerst in z’n werk? Ridder bestelde producten als lagers en vele soorten en maten afdichtingen bij de leveranciers in China en hield er ruime voorraden van aan om tekort te voorkomen. Het bedrijf regelde zelf het hele proces van bestellingen, controle, transport, inklaring bij de douane, ontvangst, inboeken en opslag. Van der Wal en Van de Meché zagen de pijn van dit proces én toegevoegde waarde van het uitbesteden. Ze wisten het MT van Ridder te overtuigen van de noodzaak van een eerste test van een half jaar.

Pilot succesvol

En dus kreeg ERIKS letterlijk toegang tot de fabriekshal. Voor de test werd bepaald welke voorraden ERIKS zou gaan bijhouden. Dat werden in eerste instantie zes artikelen, die op 28 bufferlocaties bevoorraad moeten worden, in die ERIKS-blauwe voorraadbakken. Voor de test met de zes artikelen heeft Ridder per buffer- en grijplocatie gedifferentieerde gegevens in een spreadsheet aangedragen. Van der Wal: “Deze verbruiksgegevens zijn intensief met ERIKS besproken en waar nodig aangepast, waarna ERIKS ze in hun system heeft verwerkt. Het bleek een uitstekende basis om VMI in te regelen.” Toen de pilot succesvol bleek, is hij uitgebreid naar 150 artikelen met honderden grijp- en bufferlocaties.

Ridder verzamelt gedurende de week de lege (en uniek-geïdentificeerde) bakjes op een centraal punt. Op een vast tijdstip in de week levert een medewerker van ERIKS de benodigde voorraad, pakt deze zo nodig om en verdeelt de producten in ongeveer anderhalf uur over de tientallen aan te vullen productielocaties. Vervolgens scant de ERIKS-medewerker de barcode van de lege bakjes op het centrale punt, waarna hij de bestelling zonder tussenkomst van Ridder richting het ERIKS-magazijn stuurt. Per levering factureert ERIKS voor de ontvangen goederen en de verrichte werkzaamheden – het enige moment dat Ridder er iets van merkt. De besparingen voor Ridder lopen volgens de eerste berekeningen op tot meer dan 20 procent op jaarbasis.

Boven verwachting

Ridder is al met al zeer tevreden, zegt Van de Meché. “We hebben minder voorraad en dus minder kosten. En we hebben het hele proces eromheen uitbesteed, dus daar hebben we ook geen kosten meer aan of zorgen over. Omdat ERIKS het geheel nauwgezet beheert, grijpen onze mensen niet meer mis en is er dus geen ongewenste stilstand. Natuurlijk is het een kwestie van vertrouwen dat ERIKS ons de juiste factuur stuurt, maar dat is de basis van elk partnership. Het gaat boven verwachting. Ik zou het liefst zoveel mogelijk uitbesteden. Daar gaan we de komende tijd zeker nog verder naar kijken. Wat mij betreft gaan we de samenwerking nog verder uitbouwen.”

Ook Hoitsma is tevreden. Hij is blij dat het goed gaat en dat Ridder content is met de samenwerking. Dat ERIKS een medewerker voor en bij Ridder enkele uren per week aan het werk heeft, is “een kwestie van klantenbinding”, weet de Account Manager. “Daar leveren we iets geld op in, ja. Maar dat is onze service richting Ridder. We willen het zo goed mogelijk doen; met onze kennis en ervaring Ridder zoveel mogelijk ontzorgen. Het blijkt dat we daar heel goed in slagen. Deze kostenbesparende diensten bieden wij ook bij andere klanten aan.”

Gerelateerde artikelen

Onze services voor maatwerk

Routinematig onderhoud reduceert downtime

Vlekkeloos produceren volgens planning vergt routinematig onderhoud. Onze onderhoudsteams bieden tal van mogelijkheden om uw uptime hoog te houden. Want voorkomen is beter dan genezen. Het kost bijvoorbeeld 50% meer om een defect item te herstellen, dan wanneer het probleem voortijdig was opgelost! ERIKS voert onderhoudstaken uit zoals on-site service, inspectie, testen en reparaties tot smeerservices.

Energiebesparende oplossingen

U wilt uw energieverbruik verminderen? Minder energie betekent lagere kosten en ook minder CO2-uitstoot. ERIKS verzorgt complete quick scans om onderzoek te doen naar energieverspilling en potentiële besparingen binnen uw bedrijf. Na een rapportage, gaan wij tot actie over.

Besparen op Total Cost of Ownership

In de moderne bedrijfsvoering is de Total Cost of Ownership (TCO) een belangrijke KPI. De TCO van een product is de som van alle gemaakte kosten om een artikel ter beschikking te hebben. Bij laagwaardige producten kunnen de verwervingskosten alleen al oplopen tot 80% van de inkoopkosten. Door de focus te verleggen naar de complete TCO, realiseert ERIKS forse besparingen.

Wij helpen u graag verder

Know+How Hub

Blijf altijd op de hoogte met onze laatste blogs, nieuws en cases.