In dit artikel

Minder energieverbruik in de industrie begint bij de motor

Elektromotoren zijn gemeengoed in de industrie en vormen een groot deel van het energieverbruik van een organisatie. Er zijn vandaag de dag maar liefst acht miljard elektromotoren in gebruik in de EU, die bijna 50% van alle elektriciteit die de EU produceert verbruiken.

Maar wist je dat het verminderen van het elektrische energieverbruik van je motor de meest effectieve manier is om kosten te besparen en de totale eigendomskosten (TCO) van je motor te verbeteren? In feite komt 97% van de TCO geheel voor rekening van de kosten van elektrische energie. De aankoopprijs van een nieuwe motor vertegenwoordigt slechts 1% van de TCO en het onderhoud voegt daar nog eens 2% aan toe.

Door de prestaties van je motor regelmatig te controleren, kun je zo energie- en kostenefficiënt mogelijk werken. Er zijn echter veel overwegingen waarmee je rekening moet houden bij het beoordelen van een motor, bijvoorbeeld de wettelijke eisen, de totale bedrijfskosten en de grootte van de motor.

Een motor kiezen die alleen maar aan de voorschriften voldoet, kan je bedrijf in feite duizenden euro's kosten. Door rekening te houden met de TCO kun je zo efficiënt mogelijk werken, terwijl je ook het bedrijfsresultaat beschermt.

Inzicht in de voorschriften voor motorefficiëntie

Nu regeringen en instanties erkennen dat energiezuinige elektromotoren een positief effect hebben op de vermindering van het verbruik en de uitstoot, worden nu wereldwijd efficiëntienormen toegepast.

Zo voerde het Europees Comité van fabrikanten van elektrische machines (CEMAP/EU) in 1999 een vrijwillige regeling in voor een beperkte reeks motoren. Deze is sindsdien geëvolueerd en in 2009 creëerde de Internationale Elektrotechnische Commissie (IEC) een nieuwe norm. De IEC 60034-30 norm definieert de internationale energie-efficiëntieklassen en legt de testmethoden vast om energieverliezen te bepalen.

De energie-efficiëntieklassen zijn als volgt gedefinieerd:

- IE1 - Standaard efficiëntie

- IE2 – Hoge efficiëntie

- IE3 – Premium efficiëntie

- IE4 – Super-premium efficiëntie.

De efficiëntie voor elke klasse wordt bepaald voor een nominaal vermogen van 0,75 tot 375 kW en wordt berekend als de verhouding van het mechanisch uitgangsvermogen tot het elektrisch ingangsvermogen. Een IE3 elektromotor kan ongeveer 96% efficiëntie halen (afhankelijk van het vermogen en de snelheid) en een IE4 motor haalt ongeveer 97% efficiëntie.

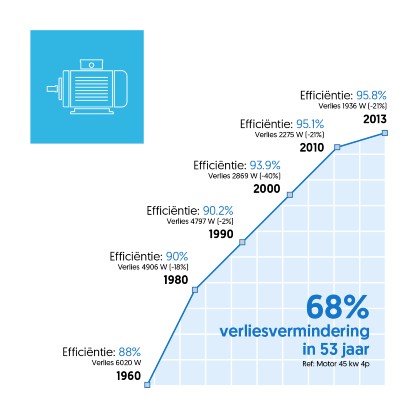

Figuur 1 - Hoe de efficiëntie van motoren in de loop der jaren veranderd is.

Een nog hogere IE5-efficiëntie, bekend als Ultra-premium efficiëntie, wordt gepland voor toekomstige aanpassingen van de regelgeving. Het energieverlies met een IE5 motor zal ongeveer 20% lager zijn dan het verlies met een IE4 motor. Onze belangrijkste leverancier, WEG, kan IE5 motoren produceren met de asynchrone standaard technologie voor motorvermogens vanaf 75 kW.

Deze normen zijn toegepast volgens de Europese Ecodesign Richtlijn 2009/125/EG, die werd ingesteld om eisen vast te leggen voor het ecologisch verantwoord ontwerpen van energiegerelateerde producten (ErP's).

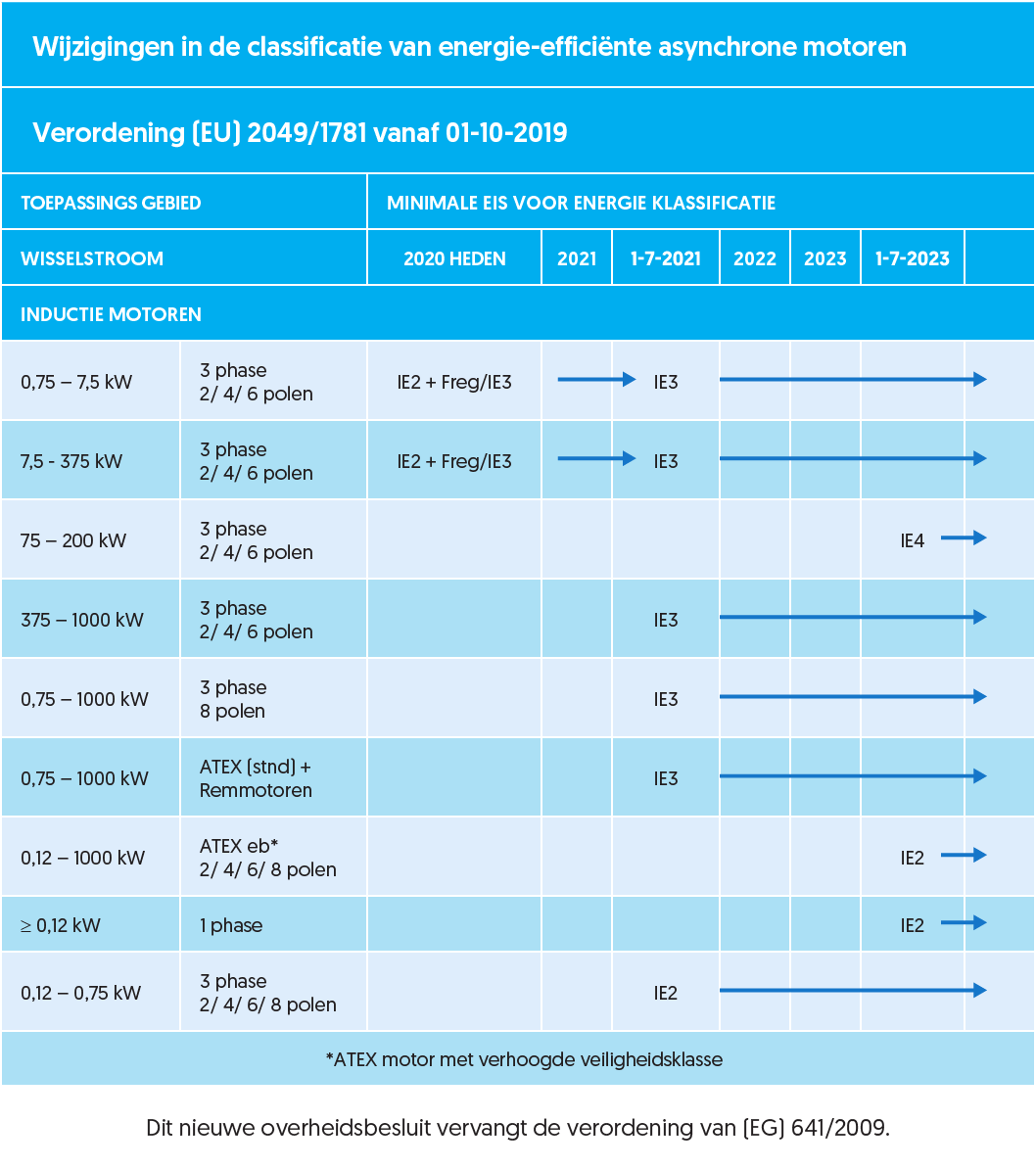

Zich houden aan de nieuwste wetgeving

De nieuwste ecodesignverordening die in oktober 2019 wordt ingevoerd is EU 2019/1781. Dit programma schetst twee fasen om de energie-efficiëntie verder op te voeren en is van toepassing op laagspanningsinductiemotoren van minder dan 1.000 V wisselstroom (AC) en op variabele snelheidsaandrijvingen (VSD) - ook bekend als frequentieomvormers. Zie figuur 2 voor een overzicht van de IE-normen.

IE3 verplicht stellen in fase 1

In juli 2021:

- Werd het verplicht dat alle motoren van 0,75 kW - 1000 kW, met 2-4-6-8 polen, voldoen aan de classificatie IE3 Premium efficiëntie. Het is niet langer mogelijk een IE2 motor te combineren met een VSD om de IE3-efficiëntieniveaus te bereiken.

- De verordening geldt voor 3-fase, een-toerige motoren 50 Hz, 60 Hz, 50/60 Hz voor direct-aan-lijn bedrijf met continue belasting gedefinieerd als S3 ≥ 80% en S6 ≥ 80%.

- De verordening geldt ook voor motoren die vroeger vrijgesteld waren, bijvoorbeeld ATEX motoren met beschermingswijzen EX ec, EX d, Ex de, Ext, motoren met IC418 koeling, en breekmotoren met externe rem.

- IE2-efficiëntieniveaus zijn verplicht voor 3-fase motoren met een nominaal vermogen van 0,12 kW en minder dan 0,75 kW.

- Ook moeten alle VSD's tussen 0,12 en 1.000 kW een vermogensverlies hebben dat overeenkomt met een minimum van IE2.

Hierop zijn een paar uitzonderingen, zoals te zien is in figuur 2.

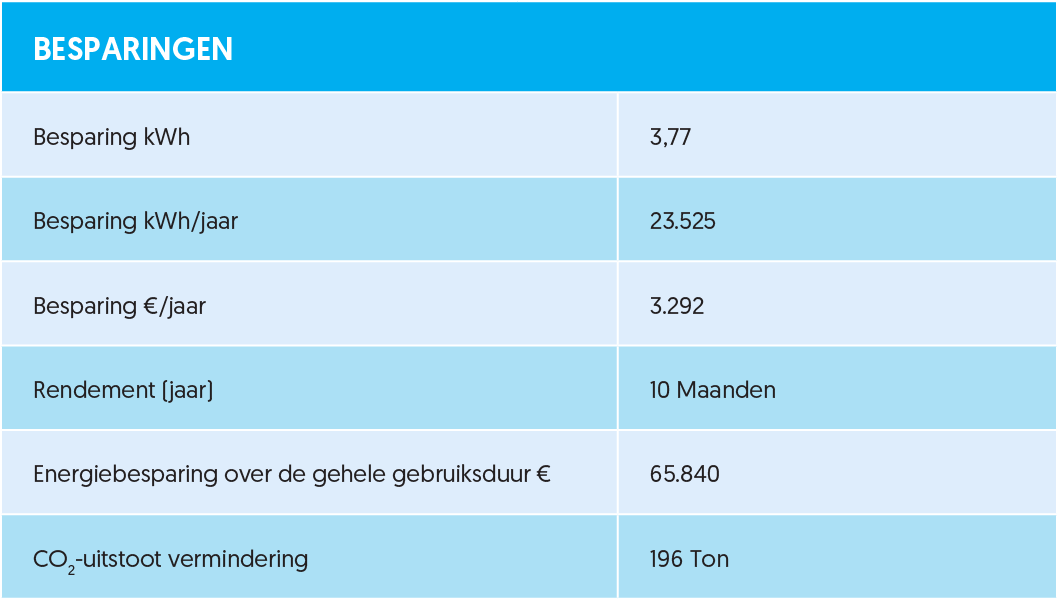

Figuur 2 - besparingen berekend door een oude motor te vervangen door een efficiëntere motor met IE3-classificatie

Figuur 3 - Een overzicht van de IE-normen

Hogere efficiëntie in fase 2

De tweede fase van de verordening wordt van kracht in juli 2023, wanneer ze verplicht wordt voor:

- alle 75 kW - 200 kW motoren, 2-4-6 polig, om te voldoen aan de IE4 Super-premium efficiëntie.

- eenfasige en Ex eb veiligheidsmotoren van 0,12 tot 1000 kW om aan de IE2 rendementsnormen te voldoen.

Hoewel IE3 nu wettelijk verplicht is, moet je het rendement (ROI) van IE3 motoren tegenover IE4 motoren afwegen. Motoren met IE4-classificatie hebben een iets hogere initiële investering, maar het systeem biedt meer waarde en zou zichzelf gemakkelijk terugverdienen door besparingen op de energiekosten. In feite heeft hij een vergelijkbaar ROI als een motor met IE3-classificatie. Nadat de motor zichzelf terugbetaald heeft, zou hij jaar na jaar aanzienlijke energiebesparingen blijven opleveren, die veel groter zijn dan die van een IE3 motor.

Door verder te gaan dan de huidige voorschriften bespaar je niet alleen zoveel mogelijk energie, maar is je systeem ook toekomstbestendig voor eventuele verdere wetswijzigingen.

De waarde van totale eigendomskosten

Omdat zo'n groot percentage - 97% - van de TCO geheel te danken is aan de kosten van elektrische energie, is het duidelijk dat hier de meeste winst te behalen valt. Rekening houden met de TCO in plaats van alleen met de initiële investering is van vitaal belang om kosten te besparen.

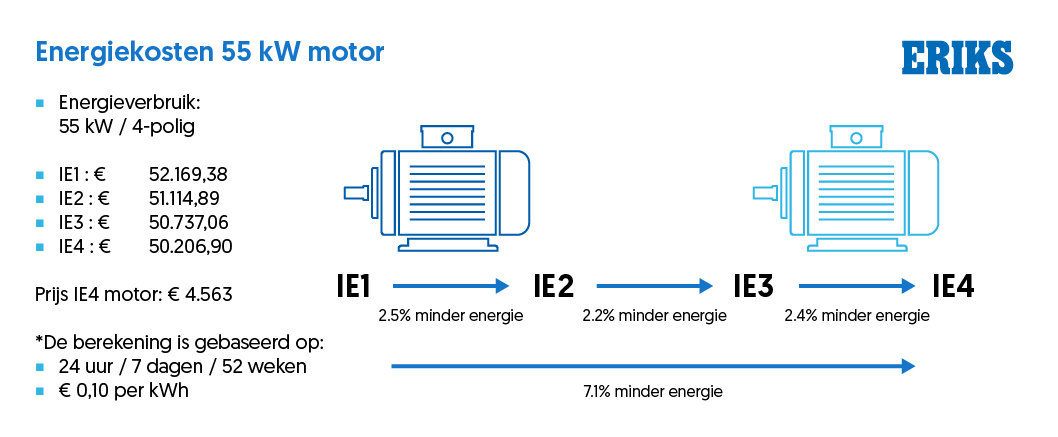

Zo kost een typische IE4 55 kW 4-polige motor € 3.264, maar de energiekosten om die motor 24/7 te laten draaien zijn maar liefst € 50.206,90 (uitgaande van energiekosten van 0,1 €/kWh (zie figuur 4).

Je kunt in de verleiding komen om voor apparatuur met de laagste kapitaalkosten te kiezen, omdat dat schijnbaar als een 'betere deal' wordt gezien. Dergelijke onmiddellijke kostenbesparingen kunnen echter nadelig voor de winst blijken te zijn. Kijkend naar meer energie-efficiënte producten, betekent dit dat de levenscycluskosten dalen, wat de cash flow op langere termijn verbetert.

Figuur 4 – de energiekosten van een elektromotor

Online TCO-calculators geven de antwoorden

Door de TCO te berekenen, kun je weloverwogen beslissingen nemen over de meest kosteneffectieve motoroplossing. Terwijl het uitrekenen van de TCO van oudsher een uitdaging is, betekent de ontwikkeling van online TCO-calculators dat je nu alle informatie gemakkelijker binnen handbereik hebt.

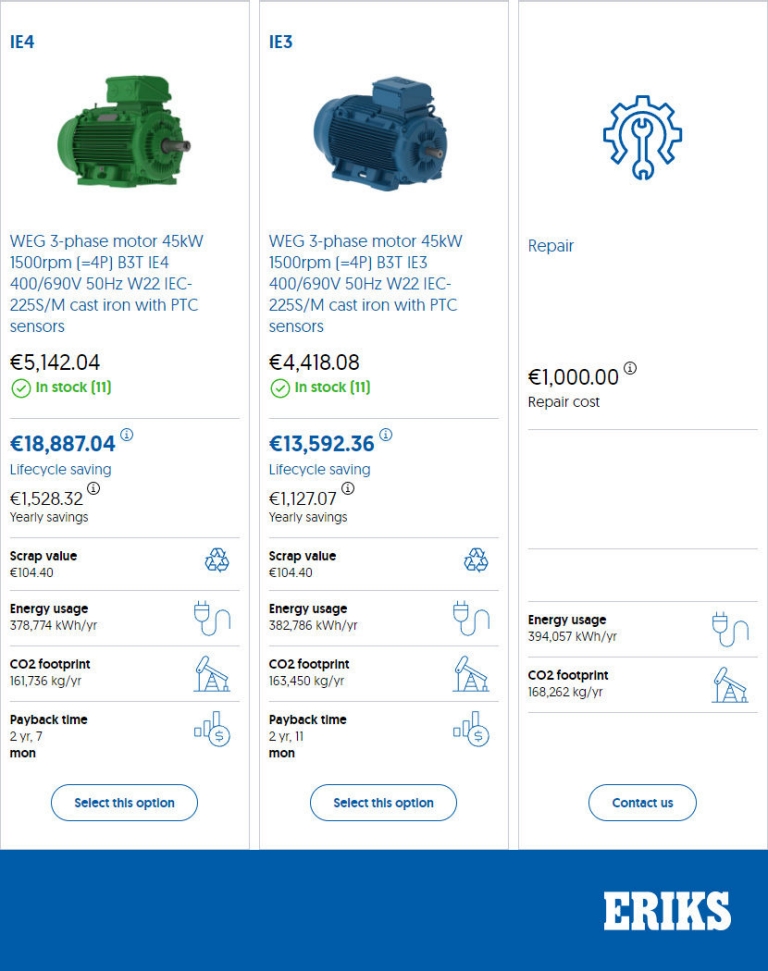

De ERIKS TCO Motor Calculator houdt bijvoorbeeld rekening met de bedrijfsuren en de energiekosten van de toepassing en geeft een duidelijke vergelijking van reparatie-, vervangings- en upgrademogelijkheden.

Figuur 5 toont een vergelijking van motoren met behulp van de ERIKS TCO Motor Calculator. Als je bepaalt dat een motor 22 uur per dag, 365 dagen per jaar en bij 100% belasting moet werken, met een verwachte levensduur van 15 jaar en energiekosten van 0,08 €/kWh, dan geeft de rekenmachine de twee beste opties. In dit geval levert een IE4 motor een levenslange kostenbesparing op van € 26.422,90 en een ROI van 1,5 jaar, terwijl een IE3 motor een levenslange besparing oplevert van € 22.148,29 en een ROI van 1,4 jaar.

Figuur 5 – ERIKS TCO calculator

Reparatie vs vervanging

Wanneer een motor uitvalt, wordt in eerste instantie vaak aan reparatie gedacht. Dit wordt vaak gezien als een snelle oplossing en kan op het eerste gezicht aanzienlijk minder kosten dan een nieuwe motor (afhankelijk van de noodzakelijke reparatie).

Dit kan echter een verkeerde investering zijn, want een 20 jaar oude motor die regelmatig onderhoud en reparaties nodig heeft, zal je op de lange termijn meer kosten. Het vervangen van een oudere motor door een modernere, die gebouwd is met het oog op energie-efficiëntie, zal op de lange termijn zijn vruchten afwerpen. Wanneer je motor uitvalt, moet je hem sowieso repareren of een nieuwe kopen. De minimale investering die je moet doen zijn de reparatiekosten.

Als je er dus voor zou kiezen om een nieuwe motor te kopen, kun je de reparatiekosten van de prijs van een nieuwe motor aftrekken. Dit vermindert het totaalbedrag van de investering die je moet terugverdienen, waardoor de ROI wordt verbeterd. In bijvoorbeeld een toepassing in de levensmiddelenindustrie bleek de vervanging van een oude ventilatormotor door een nieuwere, efficiëntere motor een terugverdientijd van slechts 10 maanden te hebben en kosteneffectiever te zijn.

De bestaande motor had een vermogen van 110 kw en een rendement van 91,6%, en zou € 3.950 gaan kosten om te repareren. De nieuwe WEG 90kW IE3 motor had een rendement van 95,6% en investeringskosten van € 6.745. De besparingen, zoals aangegeven in figuur 6, werden berekend op € 65.840 over de levensduur van de motor, en een CO2-uitstoot van 196 ton.

Bijkomende factoren om de kosten te drukken

De keuze van de juiste motor is essentieel om de betrouwbaarheid en de energie-efficiëntie te verbeteren, maar er zijn ook andere manieren om het energieverbruik en de onderhoudskosten te verminderen. De volledige aandrijfketen moet ook bekeken worden om een maximaal effect op de kostenbesparingen te hebben. Werken met vertrouwde partners die volledig op de hoogte zijn van de meest energie-efficiënte oplossingen kan zijn vruchten afwerpen als het erom gaat te begrijpen waar het best kan worden bespaard.

Zo kunnen VSD's een belangrijke rol spelen bij het verhogen van de efficiëntie en tegelijk zorgen voor betrouwbare prestaties en lagere onderhoudskosten. Investeren in zeer efficiënte elektromotoren in combinatie met VSD's kan een operationele besparing opleveren die kan oplopen tot 20%.

Je kunt het meeste besparen bij toepassingen met een kwadratisch koppel, zoals centrifugaalpompen of ventilatoren waarbij de stroom door een gasklep wordt geregeld. Als we de gasklep matigen en de motorsnelheid reguleren met een omvormer, kunnen we enorm besparen. Veel meer dan door de motorefficiëntie te verbeteren. ERIKS kan helpen om deze besparingen en de bijbehorende ROI te berekenen, en om de wijziging uit te voeren.

Het belang van dimensionering

Bovendien is het van belang de dimensionering van de motor te herzien om na te gaan of de juiste apparatuur voor het werk wordt gebruikt. Heeft de toepassing bijvoorbeeld de juiste maat motor, of kan in plaats daarvan een kleinere, efficiëntere motor worden gebruikt? Vermogensanalysatoren zijn hier van cruciaal belang. Ze worden gebruikt om het vermogen te meten dat werkelijk in het systeem nodig is, zodat de motoren op basis van de uitkomst gedimensioneerd kunnen worden. De reden hiervoor is dat de efficiëntie van een elektrische motor exponentieel afneemt wanneer de belasting minder dan 70% van de nominale belasting wordt. Fabrikanten maken de motor namelijk vaak te groot, omdat ze geen risico willen nemen.

We kunnen ook andere aandrijfelementen onder de loep nemen die energie verbruiken en de algehele efficiëntie verminderen. Kettingen en riemen zijn vaak niet perfect op maat gemaakt en soms zelfs helemaal niet nodig. Het is mogelijk om de gehele aandrijving te analyseren en de ideale opstelling voor de behoeften van de klant voor te stellen.

In een toepassing in een zuivelbedrijf werd een 30 jaar oude 132 kW 4-polige motor gebruikt om een koelcompressor te laten draaien. Een vermogensanalysator toonde echter aan dat de motor slechts 88.9 kW verbruikte. De motor draaide 8.000 uur per jaar met een totaal energieverbruik van 711.200 kWh. De elektriciteitskosten bedroegen 0,06 ct/kWh, de totale energiekosten kwamen uit op €42.672 per jaar.

Omdat de vermogensanalysator bewees dat de motor slechts ongeveer 90 kW nodig had, nam het bedrijf een kleinere en energiezuinigere IE3 90 kW motor. Na de installatie werd een nieuwe energiemeting gedaan. Hieruit bleek dat het stroomverbruik nog verder was gedaald, tot 82,5 kW. Het totale energieverbruik kwam uit op 660.000 kWh met een kostprijs van € 39.600 per jaar.

Door te investeren in een nieuwe, kleinere IE3-motor bespaarde het bedrijf maar liefst € 3.072 per jaar. De ROI bedroeg 1,92 jaar.

Conclusie

Verbetering van het energierendement van elektromotoren kan een groot effect hebben op het mondiale energieverbruik en daardoor de CO2-uitstoot verminderen en besparen op de bedrijfskosten.

Hoewel er wetgeving bestaat om ervoor te zorgen dat fabrikanten motoren met een hoog energierendement gebruiken, streven veel industriële bedrijven er ook naar om aan hun eigen duurzaamheids-KPI's te voldoen om zo efficiënt mogelijk te werken. Het herzien van de motoren die in de processen worden gebruikt, kan je een heel eind op weg helpen om deze doelstellingen te bereiken.

Er is geen pasklare oplossing voor het kiezen van de meest energie-efficiënte motor en het meest energie-efficiënte systeem. Door samen te werken met specialisten kun je de meeste voordelen behalen. Toegang tot de juiste expertise, technische know-how en een objectieve blik zijn alles wat nodig is om een duurzamere en kosteneffectievere oplossing te vinden.

Laten we eerlijk zijn, wie wil er nu niet duizenden euro's per jaar besparen, eenvoudig door een motor te vervangen. Maar waar begin je? Onze ingenieurs kunnen je helpen de juiste motor te vinden, met de juiste norm, het juiste vermogen en de hoogste besparing op energiekosten.

Bereken je besparingen met de TCO Motor Calculator en ontdek welke mogelijkheden je hebt om de TCO van je motor te verlagen.

Voor meer informatie over het belang van TCO kun je ook terecht op deze pagina.

Meld je aan voor onze nieuwsbrief:

Voor het laatste nieuws en updates uit de industrie.