Machineontwerp: zo maak je de juiste keuzes

Design for Six Sigma en goed stakeholdermanagement voor een beter ontwerpproces

Als engineer ben jij verantwoordelijk voor het ontwerp van de machine. Het is aan jou om ervoor te zorgen dat de machine optimaal presteert en op tijd gereed is voor gebruik. Een prachtige opdracht, maar niet zonder uitdagingen. Tijdens het ontwikkelproces wordt er door verschillende factoren en stakeholders aan je getrokken.

Of we nu spreken van inefficiënte ontwerpprocessen, tegengestelde belangen tussen afdelingen, of het niet tijdig denken aan afdichtingen in een machine. Jij zet alles op alles om zaken die voor vertraging, kosten of ander “gedoe” zorgen, te voorkomen. Design for Six Sigma is een bewezen methode om je (productie)processen te optimaliseren. Statistiek, risico-analyse, passende documentatie en meetbare resultaten staan binnen dit proces centraal. Zo zorg je ervoor dat je keuzes maakt op basis van feitelijke informatie.

Machine Design Roadmap: In 4 stappen naar een beter machineontwerp

Wil jij de machines waar je aan werkt snel en foutloos afleveren? Dan hebben wij een aantal handvatten voor je. Naast het tijdig nadenken over afdichtingen, zijn dat:

- Toepassen van Design for Six Sigma voor een sneller ontwerpproces

- Goed stakeholdermanagement, zodat niemand zich buitengesloten voelt

- Vanaf het begin van het ontwerpproces rekening houden met assemblage, onderhoud en supply chain

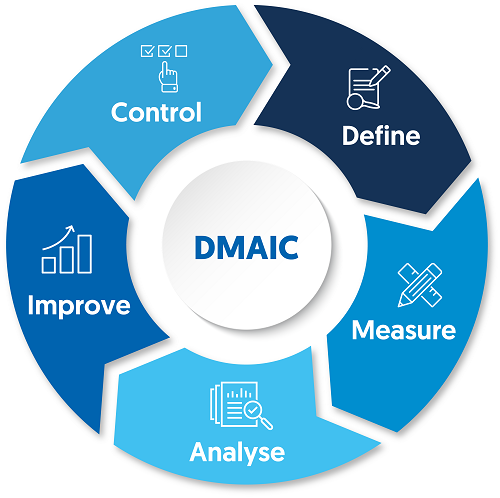

DMAIC versus DIDOV: bestaand of nieuw product?

Binnen Design for Six Sigma bestaan twee verschillende methodes. De ene variant is goed toe te passen bij het ontwikkelen van nieuwe producten (proactief), de andere variant sluit in veel gevallen beter aan bij het verbeteren van een bestaand product (reactief). Beide methodes kunnen perfect worden toegepast bij het ontwikkelen van machines en onderdelen, zoals afdichtingen.

DMAIC - Define, Measure, Analyse, Improve, Control

DMAIC kenmerkt zich door een veelal reactieve aanpak. Dit kan in sommige gevallen goed van pas komen. Bijvoorbeeld wanneer een bestaand product geoptimaliseerd moet worden of wanneer je te maken hebt met de meer standaard ontwerpen. Er wordt ook vaak gekozen voor DMAIC wanneer het binnen een nieuw machineontwerp aantrekkelijker is om het ontwerp (van een specifiek onderdeel) te wijzigen in plaats van het machine design ‘from scratch’ te realiseren.

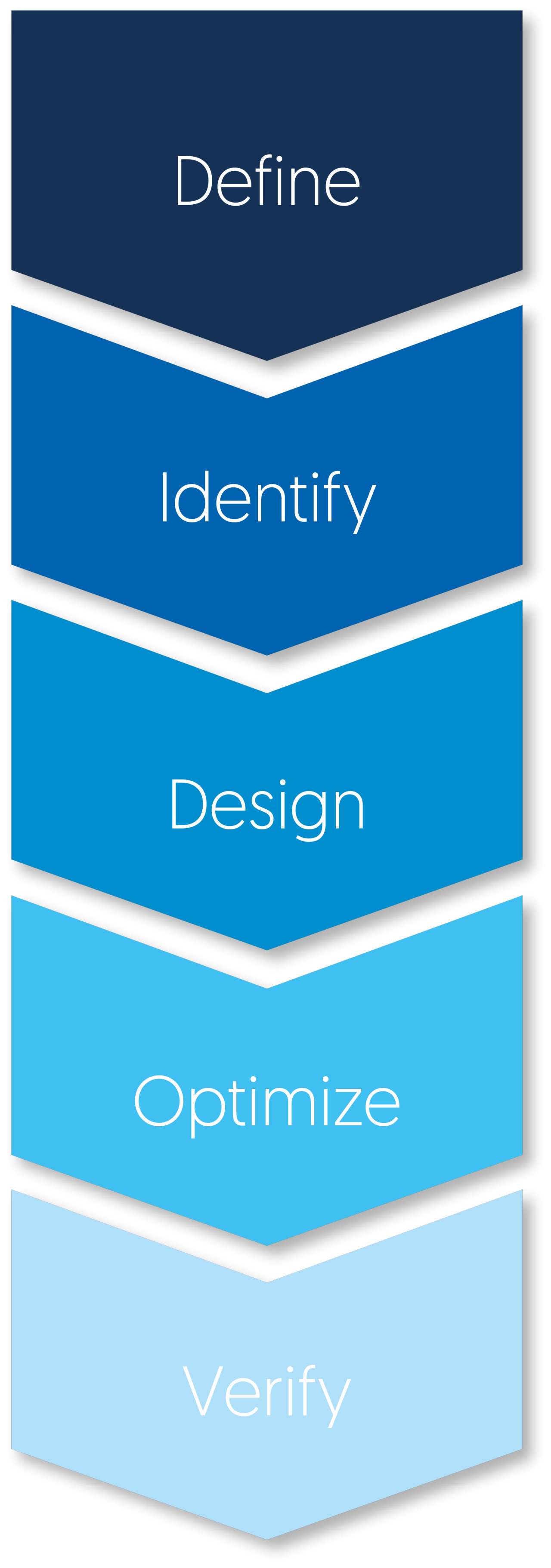

DIDOV - Define, Identify, Design, Optimize, Verify

De DIDOV-methode wordt toegepast bij het ontwikkelen van nieuwe producten binnen een machineontwerp, of voor complexere uitdagingen waar je verder gaat dan de huidige norm. Dan dient de DIDOV-methode als rode draad voor het ontwerpproces.

De 5 stappen binnen DIDOV zijn:

- Define: richting bepalen in de aanloop naar een concept. Wat wordt er van een machine(onderdeel) verwacht?

- Identify: de stap naar een sluitend concept. Wat zijn ‘critical to quality’ eisen, hoe identificeer en reduceer je faalwijzen?

- Design: bepalen van de essentiële productcomponenten (materialen, matrijzen, gereedschap, productiemethoden etc).

- Optimize: consistente en hoge kwaliteit waarborgen, risico’s verder reduceren aan de hand van bewezen testmethoden.

- Verify: de nulserie is in zicht, verifiëren of het product(onderdeel) naar behoren zal functioneren.

Stakeholders: het ideale projectteam voor je machineontwerp

Naast het ontwerpproces spelen ook je stakeholders een belangrijke rol bij het traject naar een nieuwe machine. Daarom wil je tijdig stilstaan bij de verschillende belangen van de stakeholders en hun invloed op het project. Alleen op die manier kun je alle betrokkenen zo goed mogelijk informeren over het verloop en ze op tijd aanhaken.

Mechanical Engineer en/of Projectleider

Afhankelijk van de omvang van het project is de (mechanical) engineer vaak ook de projectleider. Het kan dus zo zijn dat jij twee petten op hebt. De gegevens die in een project worden geproduceerd, geanalyseerd, geïnterpreteerd en verspreid zijn zeer omvangrijk.

Inkoper

Hoe sla je de brug tussen inkoop en engineering? Hoe hoger de budgetten die met het project gemoeid zijn, hoe eerder de inkoper een plek aan de tafel zal claimen. Over het algemeen geldt: jij wil het onderdeel met de beste specificaties, zij willen waar mogelijk de kosten drukken. Daartussenin zit een spanningsveld. Het is daarom van belang de discussie niet alleen op prijsniveau te voeren, maar hanteer vooral de veiligheid en minimale kwaliteit van het machineonderdeel als leidraad.

Leverancier

Het selecteren van de juiste leverancier voor machineonderdelen is essentieel. Ga op zoek naar een partij die zich als technisch partner opstelt, en die de juiste mensen in huis heeft om het cruciale verschil te maken in je ontwerpen. Van het daadwerkelijke ontwerp tot verpakkingsmaterialen en de supply chain: een goede leverancier denkt op alle vlakken met je mee.

RACI-model

Gebruik bewezen methodes zoals het RACI-model om te beslissen welke informatie voor welke stakeholders van belang is, en waar verantwoordelijkheden liggen.

Het RACI-model helpt je om per processtap te bepalen wie er betrokken moeten worden:

- Responsible: Deze persoon is verantwoordelijk voor het succesvol uitvoeren van deze stap.

- Accountable: Degene die de stap goedkeurt, zodra het werk is uitgevoerd. Er kan per stap/activiteit maar één iemand accountable zijn.

- Consulted: Dit zijn de mensen die meewerken/actief input geven bij de betreffende activiteit.

- Informed: Deze mensen moet je op de hoogte houden van wat er gebeurd. Zij zijn echter niet actief betrokken en hebben ook geen beslissingsbevoegdheid.

Het in kaart brengen van de personen die bij iedere stap betrokken zijn en wat hun rol is, helpt je het project op de rit te houden. De kans dat je iemand vergeet te vragen om input of informatie toestuurt wordt zo een stuk kleiner. Daarmee voorkom je ook dat mensen zich buitengesloten voelen. Iedereen weet hoe vervelend het is als je project vertraging oploopt doordat iemand vind dat je weer twee stappen terug moet.

Meer weten of het RACI-model? In dit artikel vind je een uitgebreid overzicht hoe het model werkt.

Machine Design Roadmap: In 4 stappen naar een beter machineontwerp

Wil jij de machines waar je aan werkt snel en foutloos afleveren? Dan hebben wij een aantal handvatten voor je. Naast het tijdig nadenken over afdichtingen, zijn dat:

- Toepassen van Design for Six Sigma voor een sneller ontwerpproces

- Goed stakeholdermanagement, zodat niemand zich buitengesloten voelt

- Vanaf het begin van het ontwerpproces rekening houden met assemblage, onderhoud en supply chain

Wij helpen u graag verder

Know+How Hub

Blijf altijd op de hoogte met onze laatste blogs, nieuws en cases.