In dit artikel

Het belang van hygiënisch ontwerpen in de voedingsmiddelenindustrie

Wie in de voedingsmiddelenindustrie werkt, weet dat goede hygiëne te allen tijde een absolute voorwaarde is.

Geef micro-organismen geen kans

In dit blog gaan we nader in op het belang van hygiënisch ontwerpen. Bij het ontwerpen of bouwen van fabrieken, apparaten, machines, productielijnen en bijbehorende componenten voor de voedingsmiddelenindustrie, is het essentieel om micro-organismen zo min mogelijk een kans te geven. De voedselveiligheid, voedselkwaliteit en het voorkomen van verontreiniging van voedsel staan centraal.

Apparatuur die slecht hygiënisch is ontworpen, is moeilijk te reinigen. Residu of vuil kan achterblijven in dode hoeken of kieren, waardoor micro-organismen die daar overleven zich kunnen vermenigvuldigen. Ook kunnen reinigingsmiddelen en desinfectiematerialen na een schoonmaakronde achterblijven en zo inwerken op de binnenzijde van apparaten of in productbatches terechtkomen.

Al bij het ontwerp moeten de technische functies en functionaliteiten van apparatuur volledig voldoen aan de hygiëne-eisen. Men moet rekening houden met bijvoorbeeld de positie van elektro-onderdelen en juiste schoonmaakmogelijkheden van de complete productielijn. De machinerichtlijn in de voedingsindustrie beschrijft een aantal hygiënische voorschriften. Deze vind je in de norm NEN-EN 1672-2 en ISO 14159.

Belangrijkste internationale brancheorganisatie

Hygiënisch ontwerpen gaat echter verder dan het volgen van normen en richtlijnen. Er is een non-profit consortium van machinebouwers, voedingsbedrijven, leveranciers in de voedingsmiddelenindustrie, onderzoeksinstituten, universiteiten en overheidsinstanties die onderling hun kennis actief delen. Dit consortium, het European Hygienic Engineering & Design Group (EHEDG), levert een belangrijke bijdrage in de informatievoorziening over hygiënisch ontwerpen. Het geeft richtlijnen over de essentiële normen in overeenstemming met de nationale en internationale wetgeving. ERIKS is lid van EHEDG.

Een goed ontwerp voorkomt later veel problemen

Als je de richtlijnen voor hygiënisch ontwerpen als uitgangspunt volgt, bepaal je in feite de strategie voor de toekomstige fasen van voedingsmiddelenproductie in de gehele keten. Het is effectiever om de hygiënevereisten gelijk in het ontwerp te verwerken, dan later een bestaand ontwerp te moeten aanpassen. Dit kost meer tijd en het veroorzaakt mogelijk productiestilstand voor de ombouw. Daardoor kost het dus ook veel geld. Een goed hygiënisch ontwerp garandeert productveiligheid, beoogd een lange levensduur, maakt schoonmaak en onderhoud eenvoudig en houdt de Total Cost of Ownership zo laag mogelijk.

Voornaamste aandachtspunten hygiënisch ontwerp

- Voorkoming van micro-organismen en ongedierte in de processen

- Uitsluiten besmettingsrisico’s

- Juiste materiaalselectie

- Gladde contactoppervlaktes en gestroomlijnde vormgeving

- Hygiënisch lassen

- Juiste nabehandeling van materialen

- Toegepaste reinigingsmethoden

- Inspecteerbaarheid van systeem en onderdelen

- Omstandigheden zoals droge en natte omgeving

- Gesloten en open productiesystemen

Heb je al deze factoren vanaf het begin van het ontwerp goed in het vizier? Dan heb je hier volop profijt van tijdens het complete proces van ontwerp, bouw, gebruik en onderhoud van een productielijn of machine. Het is echter te uitgebreid om alle aandachtspunten verder uit te leggen in dit blog. Hiervoor verwijzen we naar richtlijnen met de eerdergenoemde hygiënische ontwerpprincipes van EHEDG. Ook vind je hier een complete Nederlandstalige cursus over Hygiënisch Ontwerpen die wordt gegeven door Wouter Burggraaf.

Advies bij ontwerp en materiaalselectie

Onze productspecialisten kunnen je verder adviseren bij inbouw, ombouw enmateriaalkeuzes voor afsluiters, lagers, kunststoffen, afdichtingen, rubber vormdelen, aandrijftechniek, lopende banden, filters of bijvoorbeeld voedingsmiddelenslangen. Ook beschikken we over diepgaande kennis over jouw toepassingen. Wij hebben ervaring om te adviseren bij een bestaand ontwerp of om mee te engineeren bij nieuwe hygiënische ontwerpen van jouw productielijn in de zuivel, bakkerijen, brouwerijen, groenteverwerking of verpakkingsmachines. Als concreet voorbeeld vertelt Peter Kuys over onze montagewijze van koppelingen op voedingsmiddelenslangen.

Sanitaire slangen en koppelingen die bacteriegroei voorkomen

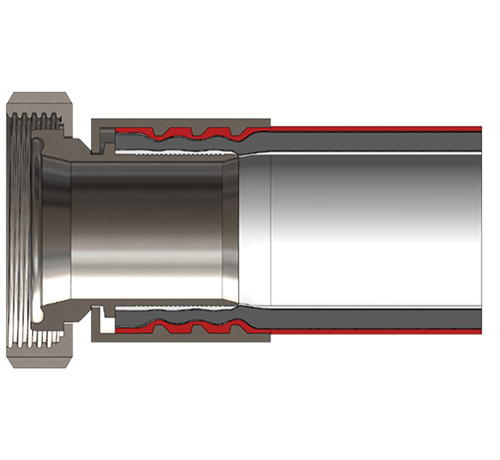

Een slang in de voedingsmiddelenindustrie bestaat altijd uit minimaal drie delen: de flexibele slang met twee gelijke of verschillende koppelingen. Bij het oppersen van koppelingen op rubber slangen is het belangrijk dat de slang 100% dicht is. Daarnaast moet er een gladde overgang worden gecreëerd tussen de slangpilaar en de binnenwand van slang. Een kier tussen beide onderdelen veroorzaakt onherroepelijk een ophoping van bacteriën en is bovendien zeer moeilijk te reinigen.

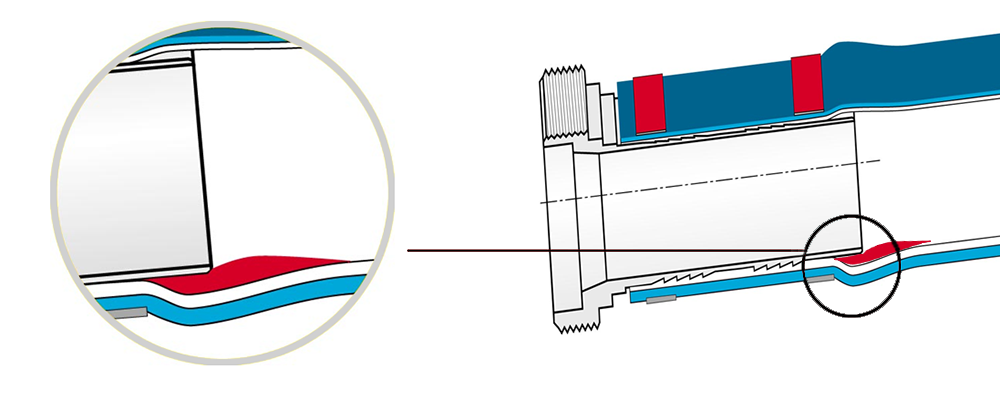

De profielen van de slangpilaren en de pershuls (om de buitenzijde van de slangwand) moeten op elkaar afgestemd zijn om een juiste oppersing te verkrijgen. De pershuls is iets langer dan de slangpilaar, waardoor de binnenwand van de slang om de pilaar heen wordt geduwd. Zo ontstaat een functionele gladde overgang. Alleen een goede combinatie tussen de pilaar, de pershuls en de juiste montage voorkomt dat vuil ophoopt tussen pilaar en slang.

Hier zie je een voorbeeld van een juiste oppersing van een koppeling op de slang

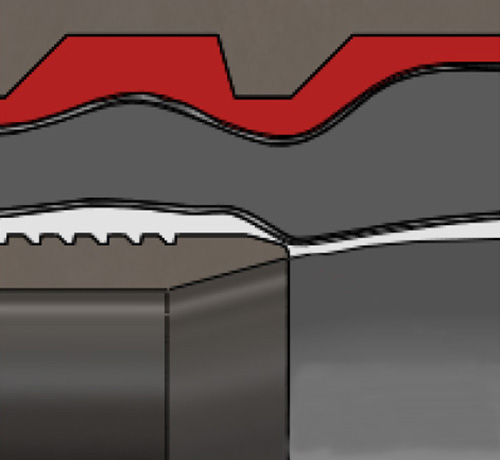

Close up van de overgang slangpilaar/slang

De witte binnenwand sluit naadloos aan op de slangpilaar

Regelmatig krijg ik van klanten de vraag “Waarom gebruiken jullie geen klemschaalkoppelingen, dat is toch veel gemakkelijker?”

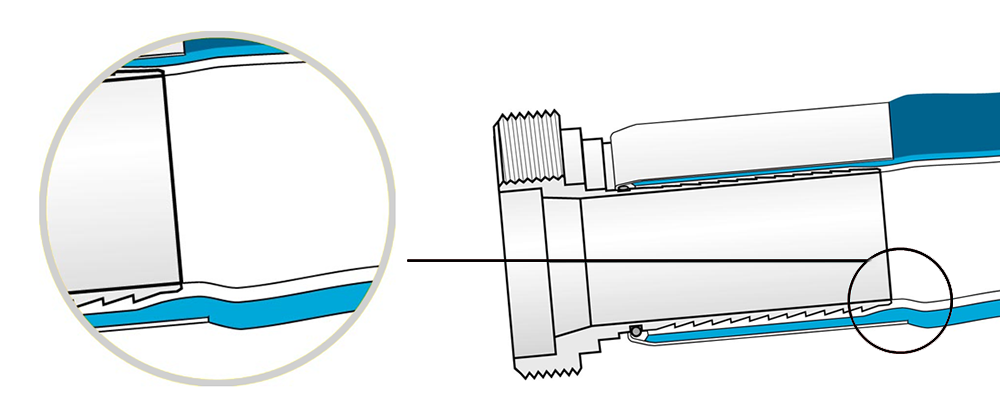

Het antwoord is even simpel als duidelijk: wel makkelijker, maar niet hygiënisch. Het gebruik van pershulzen is namelijk de enige montagewijze waarmee een sanitaire verbinding wordt bereikt, zodat de slang bij dagelijks gebruik ook sanitair blijft. Om de keuze voor pershulzen boven de eenvoudige klemschalen nader te onderbouwen, toon ik illustraties met praktijksituaties. Hierbij zijn druk en buiging de omgevingsfactoren.

Verschillen geperste koppelingen en het gebruik van klemschalen

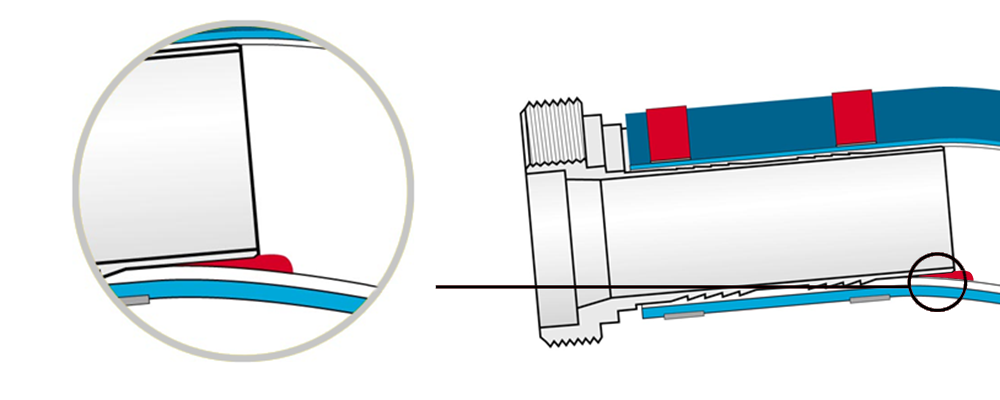

Werking onder invloed van druk

Geperste verbinding

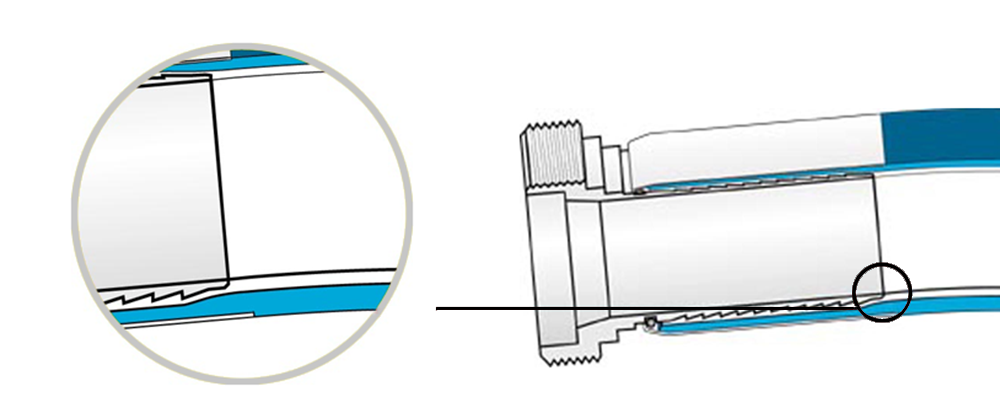

Verbinding met klemschalen of -banden

Werking onder invloed van buiging

Geperste verbinding

Verbinding met klemschalen of -banden

Je ziet dat er zowel bij het het opvoeren van de druk als bij het buigen van de slang met een geperste verbinding geen dode ruimtes ontstaan. De slang waarop de klemschalen zijn gebruikt, laat duidelijk zien dat er bij gebruik een kier ontstaat waar vuil zich kan ophopen.

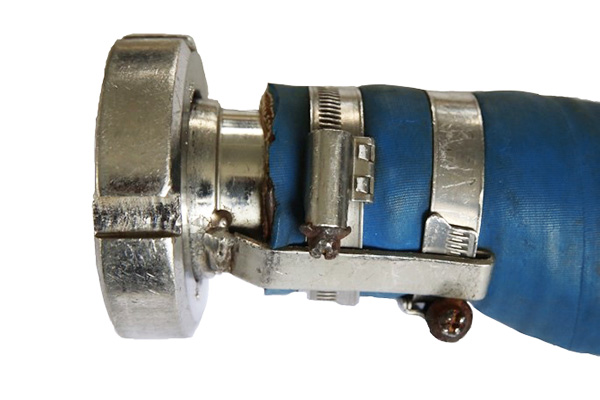

Gebruik slangklem leidt tot bacteriegroei

Ten slotte zie je hier enkele foto's van klemschalen die enkele maanden gebruikt zijn. Hier is de vervorming en bacterievorming tussen slangpilaar en de binnenwand van de slang duidelijk zichtbaar.

© Burggraaf & Partners 2020

Dit voorbeeld geeft een duidelijke verklaring waarom wij kiezen voor het toepassen van opgeperste slangkoppelingen bij voedingsmiddelenslangen.

Meld je aan voor onze nieuwsbrief:

Voor het laatste nieuws en updates uit de industrie.